Beschleunigung von Prototyping und Entwicklung von Medizinprodukten

Schnellere Markteinführung und Optimierung der Lieferkette durch Rapid Prototyping und On-Demand-Produktion von medizinischen Komponenten

shield_locked Alle hochgeladenen Dateien werden sicher und vertraulich behandelt.

Zertifizierung ISO 9001:2015 | ISO 14001:2015 | DNV Herstellungsqualifizierung für Inconel 718 | JOSCAR

| Vertrauenspartner für |  |

|

|

|

|

Herausforderungen für die Medizinbranche

Kundenreferenzen aus der Medizinbranche

Welche Materialien können für die Herstellung von medizinischen Produkten verwendet werden?

Welche Materialien eignen sich am besten für die medizinische Fertigung?

Welche Anwendungsmöglichkeiten gibt es für digital gefertigte Teile in der medizinischen Industrie?

Warum Medizinproduktehersteller mit Protolabs zusammenarbeiten

Wie kann die digitale Fertigung die Medizinbranche unterstützen?

Präzision ist das A und O bei Teilen, die für die medizinische Industrie hergestellt werden. Doch nicht nur die Genauigkeit ist wichtig, sondern auch die Einhaltung strenger Qualitätsstandards, einschließlich Biokompatibilität und Serialisierbarkeit. Hinzu kommt die Nachfrage nach maßgeschneiderten Teilen, wie z. B. individuell angepasste Implantate oder anatomische Modelle für die chirurgische Praxis. Weitere wichtige Aspekte sind Haltbarkeit, chemische Beständigkeit und Lichtdurchlässigkeit.

Es gibt einen starken Kontrast zwischen Teilen und Mengen in der Medizinindustrie, was die Vielfalt der Produktionsanforderungen unterstreicht. Die Herstellung von Prothesen und chirurgischen Geräten macht einen großen Teil der Medizintechnikindustrie aus, und diese sind in der Regel kundenspezifisch, aber das sollte nicht den noch größeren Anteil an Serienprodukten, einschließlich Elektronik, Teströhrchen, Flüssigkeits- und Gasinjektoren und Nahtmaterial, vernachlässigen - ganz zu schweigen von der enormen Nachfrage nach Rapid-Prototyping-Medizinprodukten.

Jährlich werden mehr als

1,4 Millionen

Teile für die Medizinbranche hergestellt.

300+ Medizintechnikunternehmen,

mit denen jedes Jahr zusammengearbeitet wird.

Mehr als 1,3 Millionen Spritzgussteile pro Jahr

Mehr als 63.000 Mehr als 63.000 3D-gedruckte Teile pro Jahr

Mehr als 18.000 Mehr als 18.000 CNC-Teile pro Jahr

Herausforderungen in der Medizinbranche

Wir sind uns bewusst, dass die Herstellung von Medizinprodukten und medizinischer Geräte mit besonderen Herausforderungen verbunden ist, und wir arbeiten eng mit Ihnen zusammen, um Ihnen bei der Bewältigung dieser Herausforderungen zu helfen. Im Folgenden erfahren Sie, wie wir diese Herausforderungen angehen:

Kundenerfolgsgeschichten aus der Medizinbranche

Kunden aus der Medizinbranche, die durch die Zusammenarbeit mit Protolabs Erfolge erzielt haben.

Welche Materialien können für die Herstellung medizinischer Produkte verwendet werden?

Ein tiefer Einblick in die bei Protolabs zur Verfügung stehenden medizinischen Materialien und ihre wichtigsten Eigenschaften.

Wir führen die meisten gängigen Kunststoffe und Materialien, die in der medizinischen Fertigung verwendet werden. Wir können auch vom Kunden gelieferte Materialien verarbeiten.

Verfügbare Kunststoffe in medizinischer Qualität für den Spritzguss

| Material | Temperaturbeständigkeit | Chemische Beständigkeit | Hohe Transparenz | Geeignet für Hautkontakt |

|---|---|---|---|---|

| PEEK, PEI (Ultem), PPSU | X | X | ||

| Polycarbonate (PC) | X | |||

| Flüssigsilikon (LSR) | X | X | X |

Verfügbare Kunststoffe/Materialien und Metalle/Legierungen in medizinischer Qualität für die CNC-Bearbeitung

| Material | Temperaturbeständigkeit | Chemische Beständigkeit | Hohe Transparenz |

|---|---|---|---|

| PEEK, PEI (Ultem), PPSU | X | X | |

| Polycarbonate (PC) | X | ||

| Stainless Steel | X |

Wir führen eine große Auswahl an Kunststoffen und Metallen, von denen einige FDA-zugelassen sind. Sehen Sie sich hier unsere vollständige Liste der CNC-Bearbeitungsmaterialien an.

Verfügbare Kunststoffe/Materialien und Metalle/Legierungen in medizinischer Qualität für den 3D-Druck

Unsere umfangreiche Liste von 3D-Druckmaterialien umfasst Materialien, auch biokompatible Materialien, die für den Hautkontakt geeignet sind.

| Typ | Material | Prozess | Biokompatibel | Chemische Beständigkeit | Hohe Transparenz | Geeignet für Hautkontakt | Temperaturbeständigkeit +100°c / Wärmeleitfähigkeit |

|---|---|---|---|---|---|---|---|

| ABS-ähnlich | ABS-ähnlich schwarz (Accura Black 7820) | Stereolithographie | |||||

| ABS-ähnlich | ABS-ähnlich transparent/ klar (WaterShed) | Mit Nachbearbeitung | |||||

| ABS-ähnlich | MicroFine™ Green | ||||||

| PC-ähnlich | PC-Like Advanc High Temp (Accura 5530) | Bis zu 250°C mit thermischer Nachhärtung | |||||

| PC-ähnlich | PC-ähnlich Advanc High Temp (Accura 5530) | Bis zu 268°C mit thermischer Nachhärtung | |||||

| PP-Like/ABS-Like | ABS-ähnlich Grau (Accura Xtreme Grey) | ||||||

| PP-Like/ABS-Like | ABS-ähnlich Weiß (Accura Xtreme White 200) | ||||||

| PA (Nylon) | PA 12 Smooth Weiß | Selektives Lasersintern | X | X | X | ||

| PA (Nylon) | PA 12 - Glass Filled Smooth Weiß | X | |||||

| PA (Nylon) | PA 12 - Carbon Filled Smooth Schwarz | X | |||||

| PA (Nylon) | PA 12 Flex Pure Schwarz | X | |||||

| TPU | TPU-88A Pure Schwarz | ||||||

| PA (Nylon) | PA 12 Smooth Hellgrau | Multi Jet Fusion | X | X | X | ||

| PA (Nylon) | PA 11 Smooth Grau | X | X | ||||

| TPU | UltrasintTM TPU-01 - 88A Pure Grau | ||||||

| Digital | Digital Klar/Transluzent, schwarz, Weiß, overmould | PolyJet | Milchig/ Transluzent | ||||

| Digital | 3D-gedrucktes Silikon (60-65%) | X | Milchig/ Transluzent | 200°C (35 Shore A) 150°C (65 Shore A) | |||

| Aluminium | Aluminium AlSi10Mg Grey | direktes Metall-Lasersintern | X | X | |||

| Cobalt Chrome | Cobalt Chrome | X | X | X | |||

| Inconel | Inconel 718 | X | X | ||||

| Warmarbeitsstahl | Warmarbeitsstahl 1.2709 | X | X | ||||

| Edelstahl | Edelstahl 316L 1.4404 | X | X | ||||

| Titan | Titan / Ti6Al4V | X | X | X |

Welche Materialien eignen sich am besten für medizinische Anwendungen?

Ein Blick darauf, welche Materialien für medizinische Anwendungen am besten geeignet sind und welche am häufigsten verwendet werden.

Hochtemperatur-Kunststoffe

expand_less expand_morePEEK und PEI (Ultem) sind hochtemperaturbeständig, kriechfähig und eignen sich für Anwendungen, die eine Sterilisation erfordern.

PEEK wird in der medizinischen Industrie häufig als Metallersatz verwendet, da es ein leichtes Material mit guter mechanischer Festigkeit, Ermüdungsfestigkeit und Hochtemperaturbeständigkeit ist (das PEEK-Material Victrex von Protolabs kann kontinuierlich bei Temperaturen von 260 °C verwendet werden). Außerdem ist es chemisch nicht reaktiv.

Unter Umweltgesichtspunkten ist PEEK wiederverarbeitbar und recycelbar, d. h. es kann eingeschmolzen und wieder verwendet werden.

PEI ist ein weiteres beliebtes Material, das wegen seiner gewichtssparenden Eigenschaften und seiner Verwendung in serienfähigen Bauteilen (es kann wiederholten Zyklen in einem Dampfautoklaven standhalten) verwendet wird.

Ultem hat auch eine sehr gute chemische Beständigkeit, ist extrem stark und hat eine hohe Durchschlagsfestigkeit. Wie PEEK kann es bei hohen Temperaturen verwendet werden.

PEI wird in der medizinischen Industrie häufig für medizinische Instrumente wie Griffe für chirurgische Instrumente, Trays und externe Prothesen verwendet, aber auch für elektrische Isolierungsteile, Teile für wissenschaftliche Geräte und Gehäuse.

Flüssigsilikon (LSR)

expand_less expand_moreHohe Temperaturbeständigkeit und chemische Stabilität, geeignet für Anwendungen, die Sterilisation und Flexibilität erfordern.

Weitere nützliche Eigenschaften von LSR für die medizinische Industrie sind sein transparentes Aussehen, seine Beständigkeit gegen UV- und Röntgenstrahlung und seine Biokompatibilität.

Flüssigsilikon-Werkstoffe werden in zahlreichen medizinischen Anwendungen wie Schläuchen, Anschlüssen, Masken, Spritzen, Ventilen und Kathetern eingesetzt.

![]()

3D-gedrucktes ABS

expand_less expand_moreMicroFine™ Green/ Grey ist ein von Protolabs entwickeltes Material zur Herstellung komplexer 3D-gedruckter Teile mit Mikromerkmalen von nur 0,07 mm.

Die Materialeigenschaften machen es zu einer hervorragenden Lösung für Form- und Passformtests während der Prototyping-Phase und der Design-Iteration.

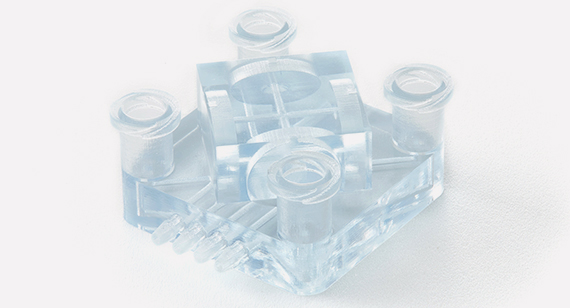

Mikrofluidik

expand_less expand_moreWatershed (ABS-ähnlich) ist ein klares Material, das für Prototypen von mikrofluidischen Teilen und transparenten Komponenten wie Linsen und Gehäusen verwendet werden kann.

Sein nahezu farbloses, klares Aussehen macht es ideal für Modelle zur Strömungsvisualisierung, Mikrofluidik und Lichtleitungen. Das Material ist außerdem wasserbeständig und seine Zugfestigkeit und Bruchdehnung gehören zu den höchsten unter den 3D-gedruckten Duroplastmaterialien.

Um eine funktionelle Klarheit zu erreichen, ist eine individuelle Nachbearbeitung erforderlich.

Legierungen für die Medizintechnik

expand_less expand_moreZwischen maschinell bearbeiteten und 3D-gedruckten Metallen gibt es mehr als 20 Metallwerkstoffoptionen für medizinische Komponenten, Instrumente und andere Anwendungen. Metalle wie Titan und Inconel haben Eigenschaften wie Temperaturbeständigkeit, während verschiedene Edelstahlmaterialien Korrosionsbeständigkeit und Festigkeit bieten.

Wenn Sie mehr über medizinische Legierungen, insbesondere für den 3D-Druck, erfahren möchten, lesen Sie bitte unser Whitepaper Additive Fertigung für Medizinische Anwendungen.

Welche Anwendungsmöglichkeiten gibt es für digital gefertigte Teile in der Medizinbranche?

Hier finden Sie einige Beispiele für Produkte, die mit Spritzguss, CNC-Bearbeitung und 3D-Druck für die medizinische Industrie hergestellt werden können.

Welche Anwendungsbereiche gibt es für Spritzgussteile in der medizinischen Industrie?

- Chirurgische Instrumente

- Spritzen

- Reagenzgläser und Bechergläser

- Orthopädie

- Komponenten für die Verabreichung von Medikamenten.

- Gehäuse, Verkleidungen und Einfassungen für medizinische und Laborgeräte.

Welche Anwendungsbereiche gibt es für CNC-gefräste Teile in der medizinischen Industrie?

- Knochen- und Gelenkersatz

- Katheter

- Implantate

- Pinzetten

- Klingengriffe

- Elektronische medizinische Geräte, z. B. Herzschrittmacher

- Pinzetten

- IV-Ständer

Welche Anwendungsbereiche gibt es für 3D-gedruckte Teile in der Medizinbranche?

- Implantate

- Anatomische Modelle

- Konzept-Modelle

- chirurgische Instrumente

- Prothetik und Orthopädie / Herstellung von Prothesen

- Spezialisierte Instrumente und Implantate

- Modelle von Körperteilen für die Ausbildung und zum Üben.

- Chirurgische Hilfsmittel

- Mikroskopische Strukturen (MicroFine-Materialien)

- Elektronische Gehäuse

- Kartuschen

- Wearables

- Robotische Arme

- Handgehaltene Geräte

- Funktionell klare Teile

- Mikrofluidik

Warum Medizinproduktehersteller Protolabs als Partner nutzen

Ein tieferer Einblick in die Frage, warum Medizintechnikunternehmen Protolabs für das Prototyping und die Herstellung von Medizinprodukten wählen.

Das Spritzgießen ist die erste Wahl, wenn es um wiederholbare, großformatige Teile geht. Im Allgemeinen ist es kostengünstiger, große Mengen mit dieser Dienstleistung zu produzieren, da dieselbe Form verwendet werden kann und konsistente, präzise Teile hergestellt werden können. Medizinische Teile, die in großen Mengen benötigt werden, wie z. B. Spritzen, Reagenzgläser, Gehäuse, Bechergläser und chirurgische Geräte, eignen sich perfekt für die Produktion mit der On-Demand-Produktion. Der Service bietet außerdem eine große Auswahl an Thermoplasten und eine hohe Maßgenauigkeit. Das Angebot umfasst auch das Spritzgießen von Flüssigsilikon, das sich perfekt für Teile eignet, die Flexibilität, Elastizität und Transparenz erfordern.

- Wissenschaftliche Spritzgusstechnik, CTQ-Qualitätsbericht (Critical to Quality), Koordinatenmessmaschinen (CMM) und mehr

- Maximale Rückverfolgbarkeit von Rohstoffen vom Prototyping bis zur Produktion, mit klaren Sichtlinien über den Bestand, wie z. B. Seriennummern für das beim Spritzgießen verwendete Kunststoffmaterial.

- Digitales Front-End und automatisierte Workflows zur Verbesserung der Teileverwaltung.

- Nutzen Sie unsere beratenden Design-Services in jeder Phase des Prozesses, um fachkundiges technisches Know-how zu erhalten.

- Design for Manufacturability Analysis (DfMA), unsere firmeneigene Software analysiert Ihr Teil und liefert oft innerhalb von Minuten eine DfMA Analyse zurück (kann bei komplexeren Teilen bis zu 48 Stunden dauern)

- Eine Vielzahl von Duroplasten und Thermoplasten - wählen Sie aus Hunderten von Materialien oder liefern Sie Ihr eigenes Material.

- Widerstandsfähigkeit der Lieferkette - ermöglicht die Produktion in großem Maßstab oder die Just-in-time-Produktion.

- Rapid Prototyping und iteratives Design - damit Sie der Konkurrenz immer einen Schritt voraus sind

- Skalierbarkeit und Flexibilität - ermöglicht eine schnelle Produktionssteigerung bei gleichzeitiger Einhaltung von Qualitätsstandards und Lieferfristen.

Die CNC-Bearbeitung ist für die medizinische Industrie unverzichtbar; Die Möglichkeit zur schnellen Herstellung von Präzisionsteilen mit komplexen Geometrien und engen Toleranzen ist entscheidend. Die Flexibilität bei der Herstellung von Kleinserien ab 1 Stück ist äußerst nützlich, ebenso wie die Fertigungsgeschwindigkeit bei der Herstellung größerer Mengen. Weitere wichtige Vorteile sind glatte Oberflächen (mit minimaler Nachbearbeitung), hochwertige Teile sowie komplexe Geometrien.

Aufgrund der Besonderheiten der medizinischen Industrie und der Art, wie bestimmte Teile eingesetzt werden können, ist Präzision der Schlüssel, und die digitale CNC-Bearbeitung kann dazu beitragen, das Risiko von Abweichungen vom ursprünglichen Entwurf zu minimieren.

- Große Auswahl an geeigneten Materialien, einschließlich einer Auswahl an FDA-zugelassenen und biokompatiblen Materialien.

- Profitieren Sie von unserem erweiterten Partnernetzwerk, das zusätzliche Dienstleistungen und Spezifikationen (einschließlich zusätzlicher Zertifizierungen) bietet.

- Schnelles Prototyping und iteratives Design, damit Sie dem Wettbewerb immer einen Schritt voraus sind

- Digitales Front-End und automatisierte Arbeitsprozesse zur Verbesserung der Teileverwaltung

- Zahlreiche Oberflächenveredelungen und Zusatzleistungen wie Gewindeschneiden, Eloxieren, Montage und vieles mehr

- Qualitätssicherung - ISO 9001:2015-Zertifizierung für Qualität sowie verschiedene Qualitätskontrollmaßnahmen, die bei der Herstellung Ihres Teils berücksichtigt werden können.

Der 3D-Druck wird in der Medizinbranche zunehmend eingesetzt, da er einzigartige und komplexe Geometrien schnell und effizient herstellen kann. Der 3D-Druck bietet auch die Möglichkeit, hochgradig anpassbare Teile herzustellen, was für eine Branche, die Implantate, Prothesen, Orthesen usw. herstellt, die speziell für einzelne Patienten angefertigt werden, entscheidend ist. Aufgrund der äußerst flexiblen Designbeschränkungen (oder deren Fehlen) eignet sich das Verfahren auch hervorragend für die Herstellung anatomischer Modelle zur Konzeptvalidierung, Visualisierung und Vorbereitung und Übung chirurgischer Eingriffe.

- Protolabs bietet DMLS-Dienstleistungen an und verfügt über umfangreiche Erfahrung in der Herstellung von medizinischen Instrumenten und Implantaten.

- Eine große Auswahl an Materialien, darunter biokompatible Materialien und Materialien, die für den Hautkontakt geeignet sind.

- Geeignet für kundenspezifische Produkte, Produkte mit geringen Stückzahlen, die schwer vorhersehbar sind, wie z. B. Produkte, die einen Just-in-time-Ansatz erfordern.

- Fünf 3D-Druckverfahren sind in unserem eigenen 3D-Druck Zentrum verfügbar, darunter SL, SLS, DMLS, MJF und Polyjet. Weitere Dienstleistungen, wie FDM, sind über unser Partnernetzwerk verfügbar.

- Eine breite Palette von Nachbearbeitungsmöglichkeiten, einschließlich Pulveranalyse und Materialrückverfolgbarkeit, mechanischer Prüfung, Wärmebehandlung und vieles mehr.

- Flexibles Prototyping für frühe Entwicklungsphasen, einfache Anwendung von Änderungen bei Wiederholungen.

Ihr vollständiger Leitfaden für die digitale Fertigung in der Medizintechnik

Dieser umfassende 68-seitige Leitfaden, der die Bände 1 und 2 kombiniert, gibt Ihnen einen Einblick, wie die digitale Fertigung zur Unterstützung der medizinischen Industrie eingesetzt wird und deckt die Bereiche Prothetik, Zahnmedizin, Implantate, medizinische Geräte und chirurgische Instrumente ab.

Weitere Ressourcen

Kostenlose Designanalyse innerhalb weniger Stunden

Für weitere Informationen

Vielen Dank für Ihre Anfrage. Wir werden uns in Kürze mit Ihnen in Verbindung setzen.

Protolabs Team