Was kostet der 3D-Druck? Wichtige Faktoren, die berücksichtigt werden sollten.

Untersuchung der zahlreichen Möglichkeiten zur Senkung der Bauteilkosten in allen Entwicklungsphasen.

Welche Faktoren beeinflussen die Kosten für den 3D-Druck?

Niemand möchte mehr Geld als nötig für die Entwicklung von Teilen ausgeben. Kunden denken oft, dass die Wahl des Materials den größten Einfluss auf die Kosten hat. Doch obwohl das Material einen gewissen Einfluss hat, sind die größten Kostentreiber bei additiv gefertigten Teilen die Bauzeit und die Nachbearbeitungszeit. Es gibt mehrere Designfaktoren, die sich auf die Bauzeit, die Nachbearbeitungszeit oder beide beeinflussen. Durch die Berücksichtigung dieser Faktoren bei der Konstruktion können Sie die Kosten für Ihre Teile minimieren und die Qualität der Teile insgesamt verbessern.

Was versteht man unter Bauzeit?

Bei allen additiven Fertigungstechnologien von Protolabs wird die Bauzeit in zwei Kategorien unterteilt: Belichtungszeit und Nachbeschichtungszeit. Die Belichtungszeit ist die Zeit, die zum Sintern, Schmelzen oder Aushärten des Materials benötigt wird. Sie gibt die Zeit an, die der Laser benötigt, um den Querschnitt jeder Schicht zu ziehen, und ist abhängig vom Gesamtvolumen der Struktur, gegebenenfalls einschließlich der Stützstrukturen.

Nachdem das Material aufgetragen wurde, bewegt sich das Nachstreichmesser über die Struktur, um die nächste Schicht des Rohmaterials aufzutragen. Die Zeit, die das Nachbeschichtungsklinge für eine Hin- und Rückbewegung benötigt, beträgt in der Regel nur wenige Sekunden und hängt von der Größe der Maschine ab. Der Zeitaufwand für die Nachbeschichtung hängt direkt von der Höhe des Teils in seiner optimalen Ausrichtung ab. Bei Hunderten von Schichten für jeden Zoll Bauhöhe summieren sich diese Sekunden.

Bei der Konstruktion von Teilen für die maschinelle Bearbeitung möchte man das Entfernen von Material vermeiden, wenn dies nicht unbedingt erforderlich ist, da mehr Schnitte höhere Kosten bedeuten. Bei der Konstruktion für den 3D-Druck ist die Denkweise genau umgekehrt. Man möchte dem Modell nur dann Material hinzufügen, wenn es unbedingt notwendig ist, denn mehr Material bedeutet mehr Kosten.

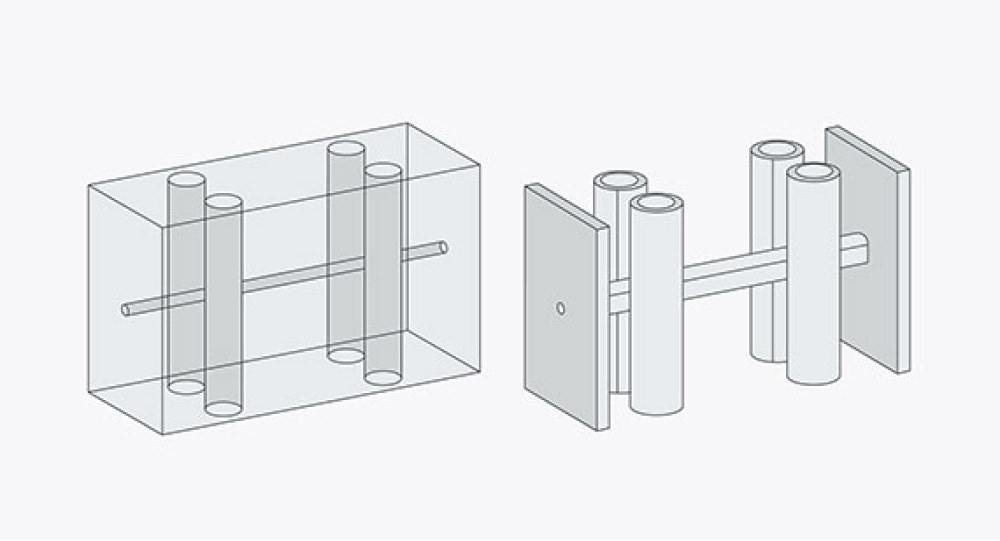

Zeichnen: Teilevolumen

Das Teilevolumen ist ein häufiger Faktor, der den Preis unnötig in die Höhe treiben kann. Berücksichtigen Sie das Gesamtvolumen Ihres Teils und wie viel davon für die Passform, Form oder Funktion entscheidend ist. Unten sehen Sie einen 127 mm x 50,8 mm x 76,2 mm großen Block, bei dem die kritischen Merkmale Kanäle sind. Die Enden des Teils sind ebenfalls wichtig, da sie zur Ausrichtung des Teils in der Baugruppe beitragen. Dieses Teil hat ein sehr großes Volumen, aber nicht das gesamte Volumen ist für die Funktion des Teils entscheidend. In der überarbeiteten Version werden die Kanäle sowie die beiden Enden des Teils beibehalten. Das restliche Material in den Kanälen wurde jedoch entfernt, so dass für die Kanäle eine Wanddicke von ca. 2,54 mm verbleibt. Dies reduziert das Volumen des Bauteils um 80 % und kann die Kosten des Bauteils je nach Technologie um 50 bis 60 % senken.

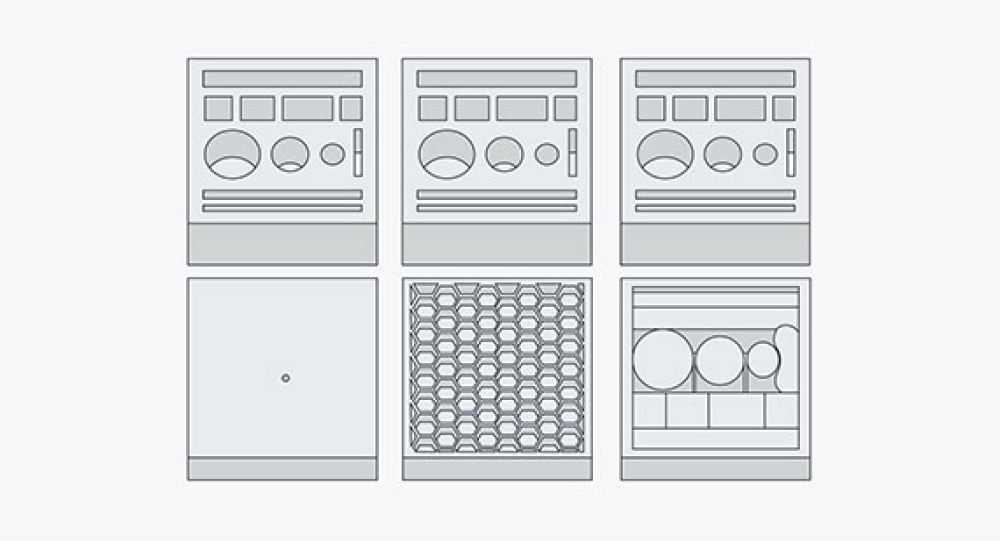

Eine weitere Möglichkeit, das Materialvolumen zu reduzieren, besteht darin, das Bauteil abzuschälen. Dies eignet sich am besten für das Selektive Lasersintern (SLS) und das Multi Jet Fusion (MJF), da diese Verfahren keine Stützstrukturen benötigen. Bei diesen Verfahren wird mehr Wärme erzeugt als bei anderen additiven Technologien. Die Volumenreduzierung führt zu einem qualitativ hochwertigeren Bauteil, da Maßungenauigkeiten aufgrund der Materialschrumpfung vermieden werden. Unten sehen Sie ein Beispiel für ein Organisationstablett mit den Abmessungen 101,6 mm x 101,6 mm x 50,8 mm. Das Originalmodell ist sehr voluminös. Die beiden anderen Versionen zeigen verschiedene Möglichkeiten der Materialreduzierung.

Die erste Methode besteht in der Verwendung von Rippen oder Waben, um die Struktur und Steifigkeit des Teils beizubehalten, aber auch um überschüssiges Material zu entfernen. Diese Methode reduziert das Volumen um 30 % und die Kosten um 20 %.

Wenn die Steifigkeit des Teils weniger wichtig ist, kann das Teil stattdessen ausgehöhlt werden. Bei dem Beispielteil in der dritten Spalte reduziert das Aushöhlen das Volumen um 36 % und die Kosten um 26 %. Beachten Sie, dass das Material so reduziert werden sollte, dass die Geometrie offen bleibt, damit das ungesinterte/ungeschmolzene Pulver nach dem Bau vollständig entfernt werden kann. Verschlossene Hohlräume sollten vermieden werden.

Aushöhlen Bauteilorientierung

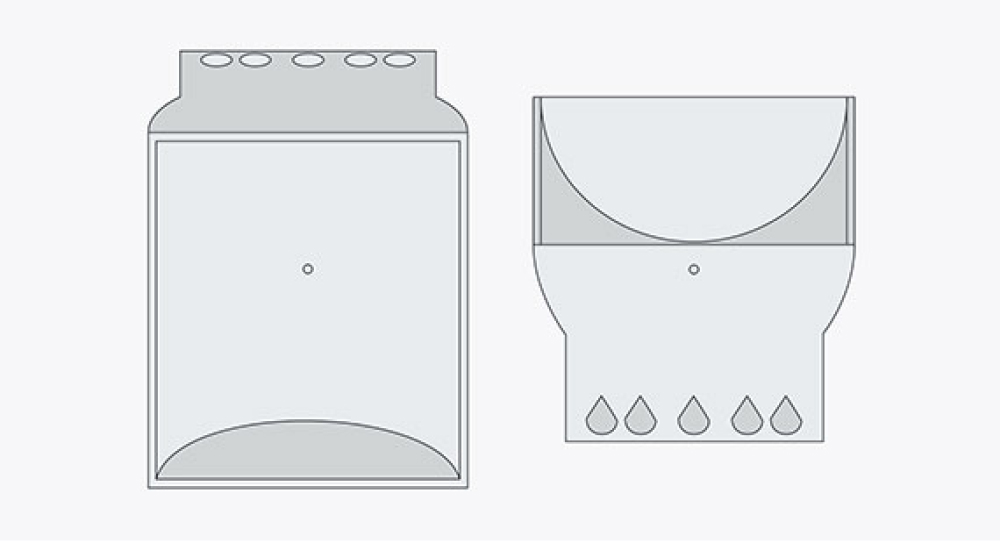

Die Nachbeschichtungszeit ist der zweite Faktor, der die Fertigungszeit und damit die Kosten bestimmt. Die Wiederbeschichtungszeit wird durch die Bauhöhe bestimmt, die nicht notwendigerweise von den Abmessungen des Bauteils abhängt. Die Bauhöhe basiert auf der Höhe des Bauteils in seiner optimalen Ausrichtung. Die optimale Orientierung hängt von der Geometrie ab, aber wenn das Teil in einer kürzeren Orientierung gebaut werden kann, ist es in der Regel kostengünstiger. Dies ist vor allem bei der Stereolithographie (SLA) und dem direkten Metall-Lasersintern (DMLS) der Fall, da diese Technologien eine Stützstruktur verwenden, die bei der Wahl der Bauausrichtung eine wichtige Rolle spielt.

Hier ist ein Teil, das mit DMLS aus Metall hergestellt werden soll. Die erste Design-Iteration weist Kanäle auf, die zu breit sind, um sie horizontal zu bauen, ohne interne Stützstrukturen zu benötigen, die im Inneren eingeklemmt werden. Ändert man jedoch den Querschnitt der Kanäle in eine selbsttragende Tropfenform, kann das Teil in der zweiten, kürzeren Ausrichtung unten gebaut werden. Diese kleine Änderung reduziert die Kosten um 18%.

Durchlaufzeiten und Strategien zur Verkürzung

Bei SLA und DMLS - den Technologien, bei denen Stützstrukturen erforderlich sind - liegt der Schwerpunkt bei der Fertigstellung auf der Reduzierung der Anzahl der Stützstrukturen. Diese Überlegung geht Hand in Hand mit der Fertigungszeit, denn weniger Stützen bedeuten weniger Zeitaufwand für das Zeichnen und spätere Entfernen der Stützstrukturen. Die Reduzierung der Nachbearbeitungszeit ist eine weitere Möglichkeit, Kosten zu sparen. Bei beiden Verfahren werden Stützen aus dem gleichen Material wie die Bauteile selbst verwendet.

Beim SLA-Verfahren lassen sich die Stützen leicht entfernen; sie können einfach von Hand abgezogen werden. Nach dem Entfernen der Stützen bleiben kleine, schablonenartige Unebenheiten zurück, die von unserem Finishing-Team abgeschliffen werden. Da das Entfernen der Stützen relativ einfach ist, erhöht die Anzahl der Stützen die Kosten im Vergleich zu Metallstützen beim DMLS nicht so stark. Wenn man jedoch Hunderte von Teilen herstellt, können sich ein paar zusätzliche Minuten Nacharbeit pro Teil summieren.

Andererseits sind die Stützstrukturen auf DMLS-Teilen robuster und können nicht von Hand entfernt werden. Diese Stützen werden mit rotierenden Werkzeugen entfernt. Bei größeren Teilen verwenden wir sogar eine Handfräse, um die Stützen zu entfernen. Sobald die Stützen abgetrennt sind, werden die verbleibenden Grate abgeschliffen. Da das Entfernen der Stützen beim DMLS-Verfahren viel aufwendiger ist als beim SLA-Verfahren, hat die Reduzierung der Stützen bei DMLS-Teilen den größten Effekt.

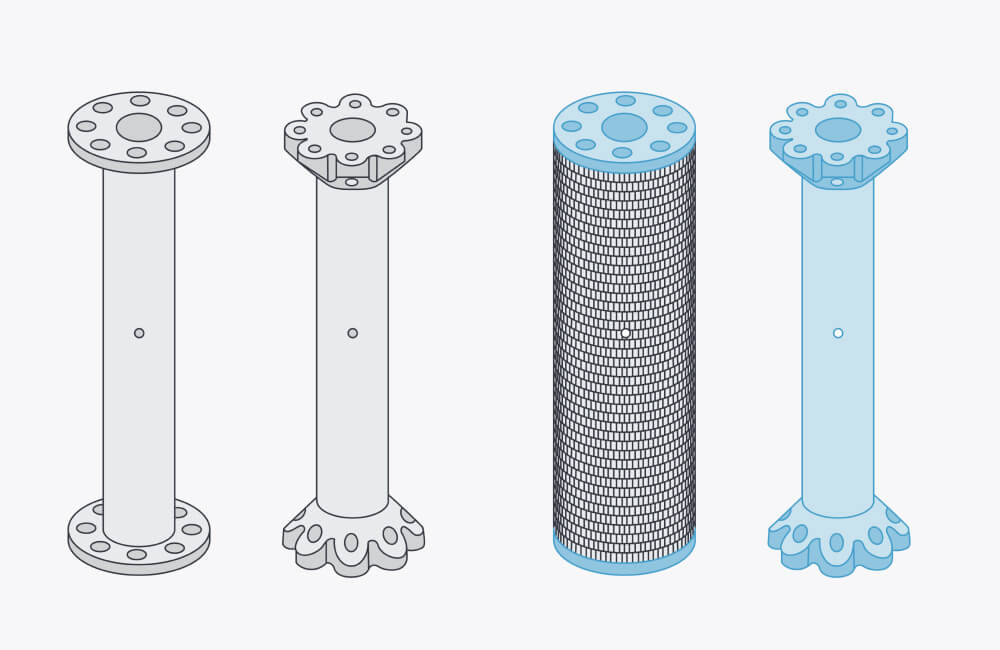

Dieses 127 mm hohe Rohr mit Flanschen ist ein gutes Beispiel für ein Teil, das ein großes Stützvolumen haben wird, da die Stützen vom unteren Flansch bis zum oberen Flansch reichen müssen, um eine korrekte Formgebung zu gewährleisten. Wenn es die Anwendung des Bauteils zulässt, kann es jedoch umgestaltet werden, indem überflüssiges Material an den Flanschen entfernt und etwas Material hinzugefügt wird, so dass die Flansche in einem selbsttragenden Winkel von 45° aus der Bauplatte herausragen.

Diese kleine Änderung reduziert die Bearbeitungszeit von 3 Stunden pro Teil auf nur 30 Minuten und senkt die Kosten um 50%! Das obige Bild zeigt die beiden Versionen des Teils und den Umfang der Unterstützung, die für die erste Version im Vergleich zur zweiten Version, die für die additive Fertigung entwickelt wurde, erforderlich ist.

Abschließende Überlegungen

Die additive Fertigung ist ein stark geometrieabhängiger Prozess und Strategien, die für ein Teil oder eine Technologie funktionieren, funktionieren möglicherweise nicht für ein anderes Teil oder eine andere Technologie. Dieser Artikel enthält allgemeine Richtlinien zur Kostenreduzierung und die vorgestellten Beispiele wurden speziell zur Veranschaulichung dieser Richtlinien erstellt. Wir helfen Ihnen gerne bei der Anwendung dieser Konzepte. Rufen Sie unser Anwendungstechnik-Team unter +49 (0)89 90 5002 0 an und wir besprechen mit Ihnen Ihr spezielles Projekt und unterbreiten Ihnen teilespezifische Vorschläge zur Kostenreduzierung.