Kunststoffe für medizinische Geräte und Anwendungen

Sicherheit und Langlebigkeit sind Schlüsselfaktoren in dieser Liste der medizinischen Kunststoffe

Entwerfen Sie medizinische Teile? Ebenso wie es zahllose medizinischen Verfahren gibt, gibt es mittlerweile auch eine schier unendliche Fülle von Polymertypen. Welche davon eignen sich am besten für medizinische Anwendungen? Eine gute Frage. Dieser Design-Tipp soll eine Orientierungshilfe sein, aber es ist wichtig, mit dem folgenden Vorbehalt zu beginnen: Der Begriff „in medizinischer Qualität“ ist bestenfalls zweideutig.

Hersteller von Medizinprodukten müssen eine ganze Reihe von Normen kennen und einhalten, aber für die Zwecke dieser Diskussion spielt die ISO 10993 die Hauptrolle. Sie umfasst nahezu zwei Dutzend Teile, von denen sich vier speziell auf die Materialauswahl beziehen. Am relevantesten dürfte die ISO 10993-13 für Polymere sein.

Leider gibt es weder einen Katalog noch ein Buch, in dem aufgelistet ist, welche Polymere welche Normen erfüllen bzw. welche Polymere überhaupt biokompatibel sind. Erschwerend kommt hinzu, dass eine Vielzahl von Granulaten, Pellets, Pulvern und losen Formen wie Stäbchen und Platten zur Auswahl stehen, die jeweils von unterschiedlichen Herstellern stammen und die Anforderungen an Medizinprodukte teils erfüllen, teilweise aber auch nicht. Während der eine Hersteller ABS in medizinischer Qualität anbietet, stellt der andere ABS her, das für LEGO und Gehäuse von Elektrowerkzeugen geeignet ist.

Natürlich kann ein Blog-Beitrag nicht alles abdecken, was Sie über medizintaugliche Kunststoffe wissen müssen. Vergessen Sie also nicht, sich die Angaben auf unserer Materialvergleichsseite anzusehen. Nachfolgend finden Sie sechs wichtige Polymere, die Sie bei Ihrem nächsten Projekt für medizinische Teile in Erwägung ziehen sollten.

Kunststoffe für medizinische Teile im Vergleich

Generell sollten Konstrukteure und Hersteller medizinischer Geräte nach Polymeren suchen, die korrosions- und chemikalienbeständig sind und hohen Temperaturen standhalten. Sie sollten nicht absorbierend und inert sein und wiederholten Autoklavierzyklen standhalten können. Natürlich sollten sie nicht mit Körperflüssigkeiten und menschlichem Gewebe reagieren sowie keine Reizungen verursachen oder Hautveränderungen hervorrufen. Haben wir schon die Festigkeit und Langlebigkeit angesprochen? All dies mag sehr anspruchsvoll klingen, aber die gute Nachricht ist, dass eine gute Handvoll Polymere zumindest die meisten dieser Kriterien erfüllt.

PC

Häufig wird für medizinische Verfahren ein optisch transparentes Polymer benötigt, und hier ist Polycarbonat das Material der Wahl. Es erfüllt alle üblichen Anforderungen in Bezug auf Zähigkeit, Dimensionsstabilität, Hitze- und chemische Beständigkeit sowie Sterilisierbarkeit. Im menschlichen Körper ist es nicht zu finden, aber PC wird in der Regel verwendet, wenn es notwendig ist, Blut, Medikamente und andere Flüssigkeiten zu sehen, die durch ein Gerät fließen. Viele der medizinischen Kunden von Protolabs drucken ihre Entwürfe aus PC-ähnlichen Materialien wie Acura 5530 und PerFORM im 3D-Druck und gehen dann zu maschinell bearbeitetem oder spritzgegossenem Polycarbonat, wenn der Produktionsbedarf steigt.

UHMW-PE

Da wir gerade über orthopädische Implantate sprechen, hier ein weiteres wichtiges Polymer, das man im Auge behalten sollte: Polyethylen mit ultrahohem Molekulargewicht. Wenn Sie eine Knie- oder Hüftprothese erhalten haben, stehen die Chancen gut, dass Sie dieses Material in sich tragen. UHMW-PE ist ein extrem dichtes, reibungsarmes Mitglied der Polyethylenfamilie. Wenn Sie auf der Suche nach bearbeiteten medizinischen Komponenten (oder verschleißfesten Maschinenteilen) sind, verfügt UHMW-PE über eine ausgezeichnete Schlag- und Abriebfestigkeit und ist ebenfalls hervorragend biokompatibel. Und für etwas weniger anspruchsvolle Anwendungen sind „normales“ Polyethylen (PE) und Polyethylen hoher Dichte (HDPE) gute Allround-Polymere für ein breites Spektrum medizinischer Anwendungen, insbesondere für Einwegprodukte und die in den letzten Jahren so weit verbreiteten persönlichen Schutzausrüstungen.

PEI

Wie PEEK ist auch Polyetherimid beinahe ein Superpolymer. Das unter dem Handelsnamen Ultem bekannte PEI ist ein steifes, halbtransparentes und hitzebeständiges (356 °F bzw. 180 °C) Polymer mit gelblicher Farbe und hoher Zugfestigkeit. Da es außerdem hervorragende dielektrische Eigenschaften und eine hohe Flammenbeständigkeit aufweist, wird es häufig in elektronischen Bauteilen verwendet, sei es in der Medizin oder in anderen Bereichen. Wir zerspanen und spritzgießen PEI in verschiedene Formen, die unter anderem als Griffe für chirurgische Instrumente, Gehäuse für medizinische Geräte, Isolatoren und elektrische Anschlüsse verwendet werden können. Und schließlich lässt sich PEI durch Autoklavieren und Gammabestrahlung leicht sterilisieren.

PSU

Ein weiteres bernsteinfarbenes Polymer ist PSU, kurz für Polysulfon. PSU ist für seine Zähigkeit und Steifigkeit bei hohen Temperaturen bekannt. Es ist weniger stark als PEI, aber stoßfester. Es kann zu Filtergehäusen, Katheteranschlüssen, chirurgischen Instrumentenschalen und Größenbestimmungsvorrichtungen für den Herzklappenersatz zerspant oder gegossen werden. Polysulfon gilt als eines der wenigen Polymere, das mehr als 1000 Zyklen der Dampfsterilisation standhalten kann (ebenso wie PEEK und der noch schlagzähere und hitzebeständigere Cousin von PSU, Polyphenylsulfon bzw. PPSU).

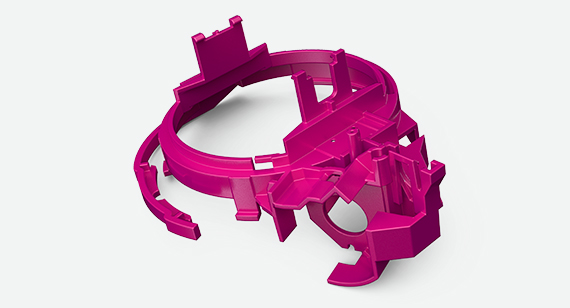

Dieses medizinische Bauteil von IDEXX Laboratories, Inc. gehört zu einem Gerät, das Tierärzte zur Untersuchung von Blut und Urin verwenden.

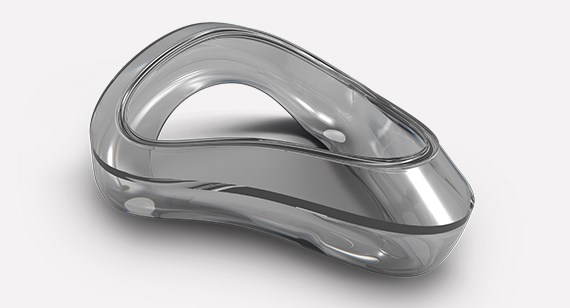

Spritzgussteil aus Silikon in medizinischer Qualität

PEEK

Polyetheretherketon ist ein guter Ausgangspunkt. PEEK galt lange Zeit als „technischer“ Thermoplast und findet in der medizinischen Industrie breite Anwendung. Orthopädische Chirurgen verwenden es für Traumafixierungen, Wirbelsäulenimplantate und Gelenkersatz, Zahnärzte für Kronen und Brücken. PEEK ist sowohl leicht als auch stabil, es ist röntgenopak (d. h. es erscheint auf Röntgenbildern) und behält seine Festigkeit und Dimensionsstabilität auch bei hohen Temperaturen. Und da PEEK oft für längere Zeiträume in den menschlichen Körper eingesetzt wird, ist es selbstverständlich, dass es biokompatibel und sterilisierbar ist. Protolabs führt routinemäßig CNC-Bearbeitungen und Kunststoffspritzgießen von PEEK zu mechanischen Komponenten wie Zahnrädern, Lageroberflächen und Verteilern sowie zu einer Vielzahl medizinischer Teile durch.

Silicone

Der Stoff, aus dem wetterfeste Klebstoffe und Kochutensilien sind, eignet sich auch hervorragend für viele medizinische Komponenten. Silikon gibt es in verschiedenen Härtegraden, von weich und dehnbar wie ein Gummiband bis hin zu hart wie ein Reifenprofil. Es hält Temperaturen von unter null bis backofenheiß (‒55 °C bis 210 °C) stand, ist hydrophob (wasserabweisend), lösungsmittel- und säurebeständig und hat eine gute Dampfdurchlässigkeit, was es zu einem beliebten Material für Prothesen macht. Protolabs druckt eine Vielzahl medizinischer Komponenten, darunter Dichtungen, Dichtungsringe und chirurgische Modelle, im 3D-Druckverfahren und fertigt im Spritzgussverfahren alle Arten von Prototypen und Serienteilen für den Endverbraucher aus Flüssigsilikon (LSR). Sie können Silikon sogar als 3D-Druckmaterial verwenden. Dies ist eine gute Option für die Herstellung von Prototypen komplexer Teile oder für den Übergang zum Spritzgussverfahren für größere Produktionsmengen. Darüber hinaus gibt es auch ein optisches Silikon, OSLR, das im Vergleich zu Alternativen aus PC oder PMMA (Acryl) bessere Eigenschaften hinsichtlich Brechung und Lichtdurchlässigkeit aufweist. Es wird daher gerne für Linsen und Beleuchtungsanwendungen verwendet, aber auch überall dort, wo ein klares, nicht vergilbendes, hitze- und chemikalienbeständiges biokompatibles Polymer benötigt wird.

Eine Bedienerin entnimmt ein Silikonteil aus der LSR-Presse. Aufgrund der Elastizität von Silikonteilen ist eine manuelle Entnahme erforderlich.

Weitere in Betracht zu ziehende Optionen

Diese sechs für medizinische Zwecke geeigneten Polymere sind nur der Anfang. Es wäre sträflich, PTFE, besser bekannt als Teflon, nicht zu erwähnen, ein besonders gleitfähiges Polymer, das in Kathetern, Stents und Herz-Lungen-Maschinen eingesetzt wird. Schlagfestes und chemikalienbeständiges Acrylnitril-Butadien-Styrol (ABS) wird manchmal als Ersatz für Metallteile in medizinischen Geräten verwendet, ebenso wie Acetal (Sie kennen es vielleicht als Delrin), während Polyvinylchlorid (PVC) in bestimmten Anwendungen als flexible Version von Polycarbonat anzusehen ist. Polyethylenterephthalat (PET) ist resistent gegen Angriffe von Mikroorganismen und eignet sich daher ebenso gut für Getränkebehälter wie für tragbare Sensoren. Und Polypropylen (PP), das zwar als Standardkunststoff gilt, wird häufig für Proben- und Medikamentenbehälter sowie Einwegspritzen verwendet (und ist auch eine gute Wahl für Teile, die von einem aktiven Scharniergelenk profitieren würden).

Wie bei jeder Fertigungsanwendung hängt die Wahl des besten Materials für ein medizinisches Gerät von den physikalischen, chemischen und elektrischen Anforderungen ab, ganz zu schweigen von der Einsatzumgebung. Auch die Machbarkeit und alle damit verbundenen Designregeln müssen berücksichtigt werden. Und am Ende des Design- und Prototypen-Verfahrens wartet die Tortur der Zulassung durch die Behörden. Es kann sehr verwirrend sein, sich in diesem Umfeld zurechtzufinden. Deshalb empfehlen wir Ihnen, eine Datei hochzuladen, ein Angebot einzuholen und uns anzurufen, um Ihre Möglichkeiten zu besprechen. Wir haben schon unzähligen anderen in ähnlichen Situationen geholfen.