Rapid Prototyping mit Stereolithographie

Stereolithographie (oder SL, SLA) entstand in der Mitte der 1980er und hat sich in der darauf folgenden Dekade als Hauptverfahren der additiven Fertigung (AM) etabliert.

Seit den 1980er Jahren hat sich die Designwelt dank der Fähigkeit von SL, komplexe Prototypen schnell und genau zu erstellen, stark verändert. Ebenso wie bei anderen additiven Fertigungsverfahren, wie dem selektiven Lasersintern (SLS) und dem direkten Metall-Lasersintern (DMLS), wird bei der Stereolithographie die Arbeit von einem Laser verrichtet. Die Teile entstehen durch das Aushärten von hauchdünnen Schichten aus flüssigem Duroplast-Kunststoff mit einem ultravioletten Laser (UV). Der Laser zeichnet auf der flüssigen Kunststoffoberfläche und verwandelt diese zu einer festen Schicht. Sobald eine Schicht abgeschlossen ist, läuft frischer flüssiger Kunststoff über die vorhergehende Schicht. Dieser Vorgang wird so lange wiederholt, bis das Teil fertiggestellt ist. Für SL-Teile ist ein Nachbearbeitungsprozess erforderlich, in dem SL-Teile einem UV-Härtezyklus unterzogen werden, um die äußere Oberfläche des Teils und alle zusätzlichen Oberflächenanforderungen vollständig zu verfestigen.

Thermoplastische Imitationen

Im Gegensatz zu früheren Generationen von SL-Anlagen ermöglichen die heutigen Maschinen eine große Materialauswahl, welche die Eigenschaften von Kunststoffen wie ABS und Polypropylen besitzen. Protolabs bietet viele Varianten dieser Werkstoffe an:

Accura Extreme White: Ein flexibler, langlebiger Kunststoff, der ein steifes Polypropylen oder Universal-ABS imitiert. Er kann großen mechanischen Belastungen widerstehen und ist ideal für feine Details: scharfe Kanten, dünne Wände, kleine Löcher usw.

Renshape 7820: Ein undurchsichtiger, schwarzer Kunststoff, der fast alles sichtbare Licht blockiert und ähnliche Materialeigenschaften wie ABS bietet.

Accura Clearvue: Der ClearVue-Werkstoff imitiert auch die Eigenschaften von ABS-Universalkunststoff, ist aber lichtdurchlässig bis transparent und eignet sich für Teile, bei denen die optische Beschaffenheit von besonderer Bedeutung ist, da er bis zu einem hohen Maß an Transparenz bearbeitet werden kann.

Bitte beachten Sie den Begriff ‚thermoplastische Imitation’. Es ist wichtig zu unterscheiden, dass die mechanischen Eigenschaften von SL-Werkstoffen nur die Eigenschaften von Spritzgussteilen imitieren. Wenn Sie Ihren Prototypen mit einem Vorschlaghammer schlagen müssen oder er für ein paar Monate der Sonne ausgesetzt werden soll, sollten Sie beachten, dass SL-Teile nicht die gleiche Stärke und Lebensdauer haben wie gesinterte, gegossene, CNC-bearbeitete oder Spritzgussteile. Somit ist SL die logische Wahl für Prototypenteile, wenn das wichtigste Anliegen die Form- und Passformprüfung ist und nicht unbedingt der Funktionstest. Wenn Sie Hilfe benötigen, kann der technische Kundendienst von Protolabs Sie bei der Wahl des Verfahrens und des Werkstoffes unterstützen.

Hohe Auflösungen

Trotz der Unterschiede in den Materialeigenschaften ist SL in Bezug auf Bauteilgenauigkeit und Oberflächenqualität der klare Gewinner über SLS. Es sind normale und hohe Auflösungen verfügbar, mit Schichtdicken im Bereich von 0,1 bis 0,025 mm und mit kleinsten Details bis zu 0,05 mm. Das heißt, dass sehr feine Details und ästhetische Oberflächen möglich sind und dass im Gegensatz zu gedruckten Teilen, die beispielsweise durch Verfahren wie Fused Deposition Modeling (FDM) hergestellt werden, hierbei nur minimale ‚Treppenstufen’ zu sehen sind.

SL hat auch einen deutlichen Vorteil bezüglich der Teilegröße. Brauchen Sie einen Prototyp für ein neues Koffergehäuse oder für ein Rasenmähergehäuse? Die Chancen sind hoch, dass Ihr Vorhaben mit SL möglich ist. Die maximale Baugröße von Protolabs beträgt aktuell 736 mm x 635 mm x 533 mm.

Weitere Überlegungen

Extrem kleine Löcher können problematisch sein, da es durch die relativ hohe Viskosität des verwendeten lichthärtenden Kunststoffes im Nachbearbeitungsprozess zu Herausforderungen kommen kann. Wenn Sie ein neuartiges Nudelsieb mit Löchern, die kleiner als 0,12 mm sind, bauen möchten, ist SL wahrscheinlich nicht die beste Wahl für den Prototyp. Auch geringe Wandstärken erfordern eine genaue Überprüfung. Beispielsweise sollten die Wände einer High-Tech-Butterbrotdose nicht dünner als 0,75 mm bis 1 mm sein.

Sie sollten berücksichtigen, dass wir für den Erstellungsprozess temporäre Stützstrukturen verwenden. Diese werden jedoch vor der Auslieferung entfernt, und in der Regel sind dann davon keine Spuren übrig. Es kann auch notwendig sein, die Bauausrichtung zu verändern, wodurch das ästhetische Erscheinungsbild einiger Oberflächen beeinflusst werden könnte. Wenn also bestimmte kosmetische Details Ihres Teils eine besonders hohe Oberflächenqualität erfordern, teilen Sie uns dies bei der Datenübertragung des Designs mit.

3D-CAD-Dateiformate für Stereolithographie

Das bevorzugte 3D-CAD-Dateiformat für SL sind bei Protolabs STL-Dateien. Die meisten handelsüblichen CAD-Systeme können STL-Dateien - das native Format jeder SL-Maschine - erstellen, aber wenn dies mit Ihrem nicht möglich sein sollte, können Sie auch gerne ein anderes Dateiformat übermitteln, wie beispielsweise eine IGES- oder STEP-Datei. Was Sie auf jeden Fall vermeiden sollten, sind die STL-Generatoren, die man kostenlos im Internet finden kann. Die erstellten STL-Dateien sind oft unvollständig - was zusätzliche Bearbeitungszeit und Produktionsverzögerungen bedeutet.

Eine bedauerliche Einschränkung des STL-Formats ist, dass es dimensionslos ist. Das bedeutet, die Datei enthält keine Information zu den Maßeinheiten, die bei der 3D-Modellerstellung verwendet wurden. Die Datei beschreibt beispielsweise eine Box, die 1,0 x 1,0 x 1,0 groß ist, aber ohne Wissen darüber, wie die Datei erstellt wurde, ist nicht eindeutig, ob die Abmessungen in mm, Zoll, Zentimeter oder sogar Meter wiedergegeben werden.

Einige CAD-Systeme speichern standardmäßig in den nativen Maßeinheiten, die für die Modelle verwendet wurden, aber andere Programme speichern auch in anderen Maßeinheiten. Dies kann zu Verwirrung in Bezug auf die tatsächlichen Abmessungen des herzustellenden Teils führen. Wenn beispielsweise das Teil in mm modelliert werden soll, und das CAD-System so eingestellt ist, dass das Modell in cm ausgegeben wird, würde das Teil ein Zehntel zu klein erstellt werden.

Bei den meisten Systemen kann der Benutzer beim Speichern der Datei die Speichereinstellungen, die verwendet werden sollen, überprüfen. Im Beispiel-Screenshot unten sehen Sie das Auswahlfeld für Maßeinheiten von AutoCAD Inventor. Der Benutzer sollte an dieser Stelle überprüfen, ob die richtigen Maßeinheiten markiert sind, damit der automatische Preisrechner von Protolabs die richtigen Größeninformationen verarbeiten kann.

STL File Demonstration

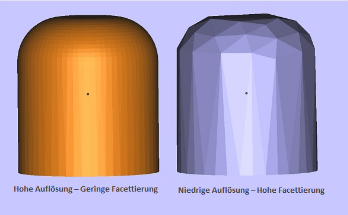

Die Auflösungseinstellungen definieren die in der Datei dargestellte Detailgenauigkeit. Da das STL-Format das Teil als ein Netz aus Dreiecken darstellt, kann eine niedrige Auflösungseinstellung dazu führen, dass die Dreiecke zu groß abgebildet sind. Dies kann eine Datei mit großen Facetten erzeugen, die auf Ihrem Prototyp sichtbar sein können. Bei den meisten CAD-Systemen erzeugt die Auflösungseinstellungen ‚Hoch’ oder ‚Fein’ in der Regel eine hochwertig Datei.

Die folgende Abbildung zeigt, wie die Auflösungseinstellung die Ausgabe beeinflusst:

Darstellung Vergleich Auflösung

SL stellt einen wichtigen Schritt im Gestaltungsprozess dar. Es schließt die Lücke zwischen digitalen Modellen und CNC-bearbeiteten oder Spritzgussteilen, und ermöglicht es, in nur wenigen Tagen einen Prototypen in den Händen halten zu können. Dies trägt dazu bei, dass kostspielige Fehler vermieden werden können, die Entwicklungskosten reduziert und auf lange Sicht bessere Produkte gebaut werden können.

Besuchen Sie uns auf protolabs.com/de-de um mehr über Stereolithographie und die Designempfehlungen für die Erstellung von hochwertigen SL-Teilen zu erfahren.