2K-Spritzguss - wichtige Überlegungen

Die Meister-Klasse in Produktionsdesign und - entwicklung

Insight: 2K-Spritzguss - wichtige Überlegungen

19.06.2020

Hallo und herzlich willkommen bei diesem Masterclass-Video!

Diese Woche betrachten wir drei der wichtigsten Elemente, die beim Entwerfen von Teilen für den 2K-Spritzguss zu beachten sind.

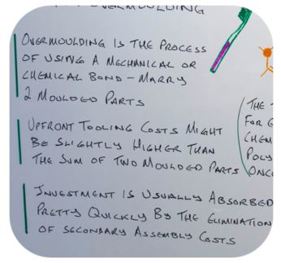

Wer den Begriff noch nicht kennt: Beim 2K-Spritgzuss werden zwei Spritzgussteile mechanisch oder chemisch permanent miteinander verbunden. Das Verfahren ist bestens geeignet, um Teile mit Griffen zu versehen, ohne dass Schrauben, Klebstoff oder auch Montage erforderlich sind.

Bei dem Verfahren legen wir ein zuvor spritzgegossenes Teil – den Vorspritzling – wieder in die Presse ein. Danach spritzen wir einen zweiten Kunststoff (oder Silikon) ein, sodass er das ursprüngliche Teil umschließt. Am Schluss haben wir nicht zwei separate Teile, sondern nur eines.

Gleich vorweg: Da dieses Verfahren komplexer ist als das herkömmliche Spritzgussverfahren, können die einmaligen Werkzeugkosten etwas höher ausfallen als die Gesamtkosten für zwei spritzgegossene und montierte Komponenten. Jedoch amortisiert sich die zusätzliche Investition in der Regel recht schnell durch den Wegfall der Montagekosten. Und Sie erhalten ein Produkt höherer Qualität, das länger hält.

Der 2K-Spritzguss ist also außerordentlich nützlich, doch sind beim Design von Teilen für dieses Verfahren drei wichtige Punkte zu beachten.

Der erste betrifft die Bindung selbst. Sie muss so fest wie möglich sein.

Der zweite betrifft das Material. Die Werkstoffe für den Vorspritzling und die aufgespritzte Schicht müssen physikalisch, chemisch und thermisch kompatibel sein.

Schließlich gibt es noch ein paar Designgrundsätze zu beachten. Die Prinzipien der Formbarkeit gelten gleichermaßen für den 2K-Spritzguss, jedoch mit ein paar zusätzlichen Überlegungen.

Gut. Betrachten wir zunächst die Bindung.

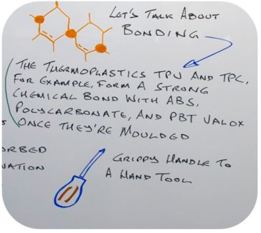

In einem perfekten 2K-Spritzgussteil sind die Komponenten chemisch aneinander gebunden. Die aufgespritzte Schicht kann nicht entfernt werden und reißt, bevor sie sich vom Vorspritzling löst, oder reißt sogar darunter liegendes Material mit ab. Dies lässt sich mit verschiedenen Methoden erzielen. Die Thermoplasten TPU und TPC beispielsweise bilden eine starke chemische Bindung mit ABS, Polycarbonat und PBT Valox – diese lässt sich beim fertigen Teil nicht mehr trennen.

Eine rein chemische Bindung lässt sich natürlich nicht immer erzielen, aber es gibt zum Glück noch andere Möglichkeiten.

Manchmal kann die aufgespritzte Schicht durch das Design selbst festgehalten werden, zum Beispiel bei einem spritzgegossenen Elektronikgehäusedeckel, auf den ein weiches Dichtungsmaterial aufgespritzt wird. Wenn der Deckel befestigt wurde, kann die Dichtung nicht mehr verrutschen. Hierbei wird lediglich eine ausreichende Bindung benötigt, um die Dichtung am Vorspritzling zu halten, damit sie nicht herausfallen oder bei der Montage verrutschen kann.

Dies führt mich gleich zum Thema Materialauswahl. Hier gibt es zusätzlich zur Festigkeit und den allgemeinen physikalischen Eigenschaften noch ein paar weitere Punkte zu beachten. Ja, die aufgespritzte Schicht soll schön stabil, aber oft auch griffig sein.

Sehr oft wird der 2K-Spritguss eingesetzt, um ein Handwerkzeug wie einen Bohrer oder auch ein chirurgisches Instrument mit einer weichen Grifffläche zu versehen, die sich auch gut anfühlen muss. Hier ist TPU auf ABS hervorragend geeignet.

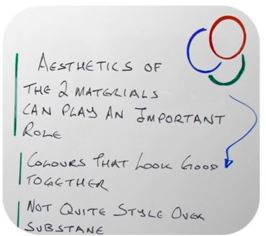

Auch wenn es zunächst seltsam klingt, kann auch die Ästhetik der beiden Materialien eine Rolle spielen. Oft sollen Vorspritzling und aufgespritzte Schicht am fertigen Produkt gut aussehen und auch farblich zueinander passen. Manche Unternehmen wünschen Kunststoffe, die den Markenfarben in ihrem Logo entsprechen.

Vielleicht nicht ganz „Stil vor Substanz“, aber manchmal fast.

Ein kleiner Tipp hier ist, sich stets an die Grundprinzipien zu halten.

Wie bei anderen Designprozessen gelten auch für den 2K-Spritzguss bestimmte Leitlinien. Manche davon verstehen sich fast von selbst, andere weniger, aber alle müssen während des ganzen Designprozesses beachtet werden – denn Änderungen in letzter Minute an einem fast fertig geglaubten Teil sind bestimmt nicht wünschenswert.

Zunächst ist darauf zu achten, dass der Schmelzpunkt des aufgespritzten Werkstoffs unter dem des Vorspritzlings liegt. Schließlich soll ein Griff nicht auf einen Klumpen Kunststoffschmelze aufgebracht werden.

Ein weiteres Prinzip, das im Nachhinein oft selbstverständlich erscheint: Die Oberfläche der aufgespritzten Schicht muss eben sein und bündig mit angrenzenden Oberflächen des Vorspritzlings abschließen oder etwas tiefer liegen, da sie andernfalls herausragt und beschädigt werden könnte.

Und schließlich zur Textur: Eine Strukturierung des Vorspritzlings kann zur Haftung beitragen. Durch Strukturierung der aufgespritzten Schicht können bessere Griffigkeit und attraktiveres Aussehen erzielt werden.

Alles klar, das war‘s für diese Woche. Ich freue mich, Sie nächsten Freitag wiederzusehen.

Bleiben Sie auf dem Laufenden

Melden Sie sich für unsere Updates zu allen Protolabs Insight-Videos an.