Oberflächenveredelung - Was ist das beste für Ihr Bauteil?

Die Meister-Klasse in Produktdesign und -entwicklung

Protolabs Insight Videoserie

Unsere Insight-Videoserien bietet Ihnen Informationen Rund um die digitale Fertigung.

Jede Woche veröffentlichen wir ein neues Video, das Ihnen beim Entwurf Ihres Teils helfen soll. Wir behandeln spezifische Themen wie die Auswahl des richtigen 3D-Druckmaterials, die Optimierung Ihres Designs für die CNC-Bearbeitung, die Oberflächenveredelung von Formteilen und vieles mehr.

Insight: Oberflächenveredelung - Was ist das beste für Ihr Bauteil?

20.03.2020

Diese Videoreihe soll Ihnen praktische Tipps für bessere Designs bei der digitalen Fertigung geben. Egal ob das Teil mittels 3D-Druck, Spritzguss oder CNC-Bearbeitung produziert wird: Wir wollen Ihnen dabei helfen, es richtig anzugehen.

Diese Woche werden wir uns die Oberflächenqualität von Spritzgussteilen näher ansehen.

Sie erfahren gleich, was Sie dabei beachten sollten. Theoretisch ist eine Reihe unterschiedlicher Oberflächenveredelungen möglich, von einer strukturierten bis hin zu einer hochkosmetischen glatten Oberfläche.

In der praktischen Umsetzung sieht das natürlich ganz anders aus. Ein paar Dinge sollten Sie beachten.

Erstens: In welcher Entwicklungs- oder Produktionsstufe befindet sich Ihr Teil? Ist es ein Prototyp oder ein Fertigteil?

Zweitens: Aus welchem Material wird es hergestellt? Und drittens: Was ist seine Endanwendung?

Zu Punkt zwei in dieser Liste schauen wir uns ein paar praktische Details an, die Sie kennen sollten, bevor Sie sich an den Entwurf machen.

Beginnen wir mit den Kunststoffen als den am häufigsten verwendeten Spritzgusswerkstoffen. Es gibt natürlich hunderte thermoplastische Kunststoffe, die flexibel und robust sind und sich für feine kosmetische Oberflächen eignen. Die Oberflächenqualität hängt von der Form ab. Aluminiumformen werden mit dem 3-Achsen-Fräsen hergestellt. Sie lassen sich leicht zu einem von sieben Oberflächenfinishs von Hand polieren oder strukturieren – von einer nicht-kosmetischen oder strukturierten Oberfläche bis hin zu einer Hochglanzpolitur.

Wäre das jetzt schon alles, dann wäre dieses Video ziemlich kurz. Das Leben ist aber komplizierter.

Natürlich gibt es noch mehr zu beachten. Der Werkstoff, den Sie für Ihr Teil auswählen, kann sich auf die Oberflächenqualität auswirken. In der Regel hat das Material wenig Einfluss, doch bei glas- oder mineralienverstärkten oder weichen Werkstoffen und solchen mit hoher Schrumpfrate kann die Oberfläche anders aussehen als gewünscht.

Diese Materialien haben einzigartige Eigenschaften, die ungefüllte Werkstoffe nicht haben. Wenn Sie ein Teil mit hohem ästhetischem Anspruch benötigen, sollten Sie darauf verzichten – oder zumindest mit Vorsicht verwenden. Es kann dabei zu Schlieren kommen, mit denen es schwer wird, verschiedene Oberflächenqualitäten zu unterscheiden. Das ist nicht bei allen gefüllten Kunststoffen der Fall, aber am besten lassen Sie sich von Ihrem Spritzgussanbieter dazu beraten.

Bei einer strukturierten Oberflächenausführung sollten Sie wiederum andere Dinge wissen. Diese kann größere Anforderungen an die Formschräge stellen als eine polierte Oberfläche.

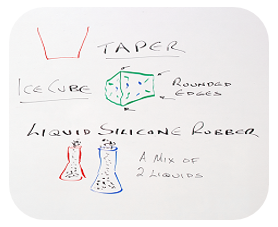

In einem späteren Video werden wir uns noch mit der Formschräge beschäftigen. Kurz gesagt handelt es sich dabei um eine leichte Verjüngung an den Flächen eines Teils, damit es sich einfach aus der Form auswerfen lässt. Wird diese beim Design nicht berücksichtigt, kann es zu Kratzern oder Schleifspuren kommen. Die genaue erforderliche Formschräge hängt vom Design des Teils und von der gewünschten Oberflächenausführung ab.

Wenn Sie sich das nächste Mal ein Getränk mixen, dann schauen Sie sich einen Eiswürfel an. Er ist ein gutes Beispiel für Formschräge, denn er ist kein perfekter Würfel. Er hat abgerundete Kanten, damit er sich aus der Form lösen lässt.

Außerdem sollten Sie beachten, dass die Oberflächen bei tiefen und dünnen Rippen manchmal nicht bearbeitet werden können, weil sie in den Formen schwer zu erreichen sind.

Wenn Ihnen die Oberflächenqualität wichtig ist, sollten Sie auch über den Anguss nachdenken. Das ist die Stelle, an der der flüssige Kunststoff in die Form fließt.

Leider unterbricht der Anguss die Oberfläche der Form, was zwangsläufig einen kosmetischen Fehler am Teil hinterlässt. Eventuell zum Auswerfen des Teils benötigte Ausrückstifte können das Oberflächenfinish ebenfalls beeinträchtigen.

Über all diese Dinge sollten Sie sich in der Designphase Gedanken machen. Es sei noch erwähnt, dass manche Anbieter kundenspezifische Oberflächenveredelungen anbieten. So ist es manchmal möglich, an den verschiedenen Seiten der Form unterschiedliche Oberflächenveredelungen anzuwenden. Kunststoffe kommen beim Spritzgießen am häufigsten zum Einsatz, aber lassen Sie uns mit einer weiteren beliebten Option schließen: Flüssigsilikon. Die Form selbst wird genauso hergestellt wie bei Kunststoff, aber das Spritzgussverfahren ist anders. Hierbei werden zwei Flüssigkeiten miteinander gemischt und dann zur Herstellung des Teils unter Wärme ausgehärtet. Der große Unterschied liegt darin, dass Teile aus Flüssigsilikon viel nachgiebiger sind als Kunststoffteile. Sie lassen sich von Hand aus der Form entfernen, weshalb keine Auswurfstifte benötigt werden. Flüssigsilikon braucht auch nur extrem flache Angüsse, sodass die Schönheitsfehler in diesem Bereich fast nicht sichtbar sind.

Das war's für diese Woche – ich hoffe, Sie fanden es interessant. Bis zum nächsten Mal!

Bleiben Sie auf dem Laufenden

Melden Sie sich für unsere Updates zu allen Protolabs Insight-Videos an.