Spritzgussteile - bitte nicht zu scharf

Die Meister-Klasse in Prduktionsdesign und -entwicklung

Insight: Spritzgussteile - bitte nicht zu scharf

10.07.2020

Hallo und herzlich willkommen zu dieser Ausgabe von Insight!

Heute befassen wir uns näher mit Ecken und Kanten. Genauer gesagt geht es um Ecken an Spritzgussteilen.

Rechte Winkel sind schön, aber manchmal sind rechtwinklige Kanten einfach zu scharf.

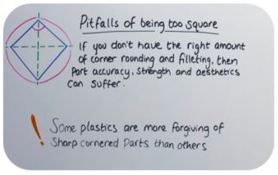

Als Technicker oder Produktdesigner müssen Sie sich davor hüten, beim Entwickeln von Teilen für den Spritzguss zu kantig zu werden. Wenn es Ecken an den richtigen Rundungen oder Kehlen fehlt, kann dies die Genauigkeit, Festigkeit und Ästhetik von Teilen beeinträchtigen.

Ganz allgemein ist es wichtig, gleichmäßig gerundete Ecken zu haben, aber es kommen auch noch andere Faktoren ins Spiel.

Manche Kunststoffe vertragen scharfe Ecken besser als andere, sprechen Sie also mit Ihrem Fertigungspartner.

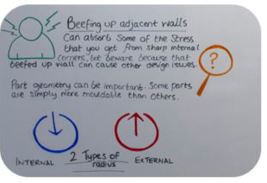

Die Stärke der Wände spielt ebenfalls eine Rolle. Durch Verstärken angrenzender Wände können einige der Spannungen aufgefangen werden, die durch scharfe Innenecken entstehen, aber Vorsicht, dies kann andere Designprobleme zur Folge haben.

Und die Teilegeometrie kann wichtig sein. Manche Teile lassen sich einfacher formen als andere.

Alle diese Faktoren können sich auf den Eckradius auswirken, der für ein Teiledesign benötigt wird. Es geht hier um die richtige Balance, denn Spritzgießen ist ein komplexer Prozess.

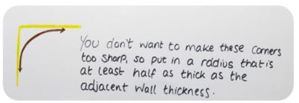

Aber was ist zu bedenken, wenn Sie vor Ihrem CAD-Entwurf sitzen? Es gibt zwei Typen von Radien, die wir erwägen müssen: Innen- und Außenradien. Und übrigens, wenn ich von Kehlen rede, meine ich die Ausrundung unten in jedem Fach, wo die Wände auf den Boden treffen. Diese Ecken dürfen nicht zu scharf sein, versehen Sie sie also mit einem Radius, der mindestens die Hälfte der Wandstärke beträgt.

Diese Radien sollten, genau wie die Radien oben an den Wänden, etwa das Anderthalbfache der Wandstärke betragen.

Warum ist das so? Damit kann die Kunststoffschmelze leichter fließen und die Restspannung, die eine Verformung dünnwandiger Werkstücke bewirkt, wird eliminiert. Auch eine Rissbildung, welche die Funktion des Teils oder Produkts beeinträchtigen könnte wird verhindert.

Der gewählte Werkstoff ist ebenfalls von Bedeutung. Wenn Sie bereits zuvor mit Spritzguss gearbeitet haben, haben Sie vielleicht Lücken entlang der Oberseite von Fächern oder außen an Gehäusen bemerkt. Das sieht fast so aus, als ob der Kunststoff ausgegangen sei. Das liegt jedoch nicht daran, dass der Anbieter knausern wollte, sondern eher am Werkstoff selbst.

Wenn die Kunststoffschmelze durch eine Spritzgussform gepresst wird, verhält sie sich nicht wie ein formloser Klecks. Sie bildet lange Molekülketten, die sich mit benachbarten Molekülen verketten und sich dagegen sträuben, in schmale Ecken gezwängt zu werden oder um scharfe Kanten zu fließen, wie sie durch Stäbe oder zusammenstoßende Wände entstehen.

Das heißt, das Material erreicht vielleicht nicht jeden Winkel im Inneren der Form, und es entstehen Lücken.

Selbst wenn das Material in alle gewünschten Ecken und Winkel fließt, können die durch das Biegen und Drehen der Moleküle entstehenden Spannungen zur Verformung des Fertigteils führen.

Natürlich ist beides nicht so gut.

Sie haben zwei Möglichkeiten. Im Allgemeinen ist das Problem bei glas-und faserverstärkten Materialien schlimmer, da ihre höhere Festigkeit und ihr Molekülzusammenhalt bedeuten, dass sie weniger leicht fließen als unverstärkte Kunststoffe. Die zweite besteht im richtigen Formendesign. Durch angemessene Radien lässt sich das Problem weitgehend vermeiden.

Auch die maschinelle Formherstellung setzt Grenzen für die Schärfe der Ecken. Innenecken in einer Formenkavität können nicht kleiner sein als der Schaftfräser, mit dem sie gefräst werden.

Sie können das Problem mit anderen Fertigungsmethoden wie zum Beispiel elektroerosive Bearbeitung umgehen, dieses Verfahren ist jedoch zeitaufwendig und kostet mehr. Und natürlich besteht das Risiko von Komplikationen, über die ich im Zusammenhang mit dem Spritzgießen an sich bereits gesprochen habe.

Ich habe bereits zuvor eine Verstärkung der Wände zur Erzielung schärferer Ecken erwähnt. Es genügt jedoch nicht, sie dicker zu machen, da dies zu Einfallstellen, Schwindung und Blasenbildung führen kann.

Viel besser ist es, die Wände mit einer Wabenstruktur auf dünnen Abschnitten oder mit kurzen vertikalen Rippen zu verstärken, damit sie sich nicht so leicht biegen.

Vielleicht erscheint die mit dem Abrunden und Auskehlen verbundene Arbeit sehr aufwendig, aber keine Sorge. Ihr CAD-System sollte dabei helfen, und Ihr Fertigungspartner sollte beim Prüfen Ihres Designs mit seiner Machbarkeitsanalyse potenzielle Probleme erkennen.

Alles klar, das war‘s für diese Woche. Ich freue mich, Sie nächsten Freitag wiederzusehen.

Bleiben Sie auf dem Laufenden

Melden Sie sich für unsere Updates zu allen Protolabs Insight-Videos an.