Konstruieren für die Formbarkeit

Ein Benutzerleitfaden zum Schnellspritzgießen für Ingenieure und Designer, 1. Ausgabe

Das Konstruieren von Kunststoffteilen für Formbarkeit war schon bei herkömmlichen Spritzgießverfahren wichtig, beim Schnellspritzguss ist es jedoch für konstante Geschwindigkeit und Qualität bei der Fertigung von besonderer Bedeutung. Dieser Leitfaden behandelt eine Reihe wichtiger Design-Aspekte, die bei Konstruktion und Produktion von Spritzgussteilen zum Tragen kommen.

Was ist Schnellspritzgießen?

Schnellspritzgießen ist ein Verfahren, das durch modernste Technologie und unter Einsatz automatisierter Fertigungsmethoden ermöglicht wird. CAD-Modelle werden direkt an die Fertigung übermittelt und die Herstellung des Werkzeugs beginnt - in den meisten Fällen aus Aluminium, nicht aus Stahl. Dies geht schneller und ist kostengünstiger.

Die Möglichkeiten umfassen Seitenschieber, von Hand eingesetzte Einleger sowie einfachen 2K-Spritzguss und das Umspritzen von Einlegeteilen. Außerdem stehen verschiedene Oberflächenqualitäten zur Wahl. Zur Optimierung von Formmerkmalen wie Ecken und Kanten wird selektiv auch die elektrische Entladungsbearbeitung (EDM) angewendet. Das bedeutet, dass die Teilefertigung innerhalb weniger Wochen erfolgt und nicht wie beim herkömmlichen Spritzguss Monate in Anspruch nimmt.

Anwendungen des Schnellspritzgießens

Hier einige Anwendungen, für die der Schnellspritzguss gut geeignet ist, und Beispiele für Branchen, die bereits von dieser Technologie profitieren:

Anwendungsbereiche

- Prototypen

- Funktionsprüfung im Produktentwicklungszyklus

- Testen Sie mehrere Werkstoffe

- Testen Sie mehrere Versionen

- Bridge-Tooling

- Fertigungsteile bis zur Fertigstellung des Serienwerkzeugs

- Produktion von Klein- und Mittelserien

- 25 bis mehrere tausend Teile

- Just-in-time-Fertigung von Teilen

- Paniksituationen

- Produktionsstillstand

- Projekte mit kurzen Entwicklungszeiten

Branchen

- Medizintechnik

- Automobiltechnik

- Elektrotechnik

- Luft- und Raumfahrt

- Konsumgüter

- Bridge-Tooling

- Haushaltsgeräte

- Beleuchtung

- Schiffbau

- Sonstige Großserienteile

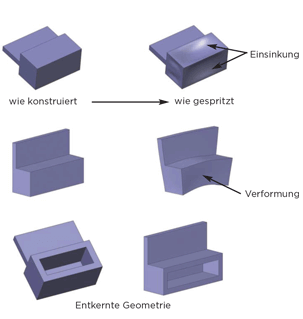

Abbildung: Wandstärke

Mit dem Rücken zur Wand(stärke)

Eine konstante Wandstärke - die wichtigste Designanforderung, um gute Formteile zu erhalten.

Tipp: Ein gutes Spritzgussteildesign weist eine einheitliche Wandstärke auf, um dadurch ein mögliches Verformen und Verziehen von Teilen auf ein Minimum zu beschränken.

Eine Kernfrage

Kernen Sie Ihre Teile aus, um dicke Bereiche zu vermeiden. In einem guten Formteil erhalten Sie dieselbe Funktionalität

Tipp: Eine unnötige Dicke kann die Teileabmessungen zunichte machen, die Festigkeit reduzieren und eine Nachbearbeitung erforderlich machen.

Abbildung: Entkernte Geometrie

Lassen Sie uns ans Limit gehen

Wandstärkeempfehlungen nach Kunststofftyp.

| Kunststoff | Empfohlene Wandstärke (in mm) |

|---|---|

| ABS | 1,14 – 3,50 |

| Acetal | 0,76 - 3,05 |

| Acryl | 0,64 - 3,81 |

| flüssigkristallines Polymer | 0,76 - 3,05 |

| langfaserverstärkte Kunststoffe | 1,90 - 2,54 |

| Nylon | 0,76 - 2,92 |

| Polycarbonat | 0,11 - 1,01 |

| Polyester | 0,64 - 3,17 |

| Polyethylen | 0,76 - 5,08 |

| Polyphenylensulfid | 0,51 - 4,57 |

| Polypropylen | 0,64 - 3,81 |

| Polystyrol | 0,89 - 3,81 |

Bitte beachten: Hierbei handelt es sich um allgemeine Richtlinien, die je nach Teilegeometrie und Formkonstruktion variieren können. Große Teile sollten nicht mit der Mindestwandstärke konzipiert werden.

Tipp: Allgemein verlangt der Protolabs Spritzgussservice eine Wandstärke zwischen 1,016 und 3,556 mm.

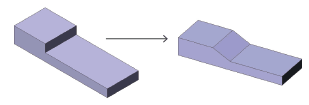

Ein verzogener Charakter

Vermeiden Sie scharfkantige Übergänge, die gießbedingte Spannungen verursachen.

Abbildung: Übergänge

Entwerfen Sie selbsttragende 3D-Strukturen.

Abbildung: 3D-Strukturen

Abbildung: Rippenstärke

Abbildung: Rippenstärke

Für eine gute Verrippung sorgen

Um Einsinkungen zu vermeiden, sollte die Rippenstärke nicht mehr als 60 % der Wandstärke betragen.

Tipp: Wenn Protolabs eine größere Wandstärke an Ihrer 40-60 % starken T-Wand vorschlägt, sollten Sie Ihre T-Wand vergrößern, um diese erhöhte Dicke zu kompensieren und so das Risiko von Einsinkungen zu reduzieren.

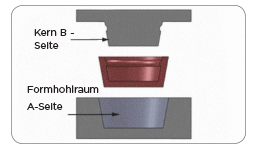

Formkern/Hohlraum

Verwenden Sie bei Ihren Entwürfen statt Rippen die Formkern/Hohlraum-Methode. So erhalten Sie eine konstante Wandstärke statt Wänden mit einer dicken Basis. Die Methode ermöglicht es uns, Formen mit besserem Oberflächenfinishs zu fräsen und in kürzerer Zeit bessere Teile zu liefern.

Tipp: Diese Option ist schneller und kostengünstiger in der Herstellung.

Abbildung: Formkern/Hohlraum

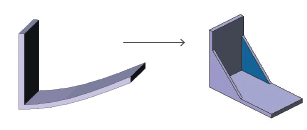

Konstruieren für Formbarkeit

Planen Sie für Ihr Teil ausreichend Formschräge ein. So können wir tiefere Merkmale für Sie herstellen. Die Formschräge ermöglicht es uns, beim Fräsen tiefer Wände Werkzeugrattern und kosmetische Mängel zu reduzieren. Verwenden Sie, wenn möglich, eine Grad Formschräge oder mehr. Bei Formkern/Hohlraum-Entwürfen sollten Sie möglichst zwei Grad oder mehr verwenden. Als Faustregel gilt je ein Grad Formschräge für die ersten 50 mm Tiefe. Bei einer Tiefe von 50 bis 101 mm können entweder drei Grad Formschräge oder eine Mindestwandstärke von 3,175 mm erforderlich sein.

Oberflächenstruktur

Protolabs kann der Form für Ihre Teile eine Perlstrahloberfläche verleihen. Eine leichte Textur erfordert mindestens drei Grad Formschräge an vertikalen Wänden. Eine mittlere Textur erfordert fünf Grad Formschräge.

Abbildung: Formschlussflächen

Gerader Rückzug

Formschlussflächen sind Ihre Freunde –

diese Merkmale lassen sich in einer Form mit geradem Rückzug herstellen.

Sie benötigen drei Grad Formschräge,

sparen gegenüber Seitwärtsbewegungen jedoch erhebliche Kosten.

Nur eine Seitwärtsbewegung

Mit Seitenschiebern können Hinterschneidungen an der Außenseite Ihres Teils hergestellt werden. Hinterschneidungen müssen an oder mit Verbindung zur Trennfuge erfolgen. Sie müssen auf der Ebene der Trennebene liegen. Protolabs kann mehrere Seitenschieber pro Teil anbieten.

Abbildung: Seitenschieber

Bumpoff (Zwangsentformung)

Ein „Bumpoff“ ist eine kleine Hinterschneidung in einem Teiledesign, die sicher von einer Form mit geradem Rückzug ohne Seitenschieberfunktionen entfernt werden kann. Zwangsentformungen können bei einfachen, leichten Hinterschneidungen eingesetzt werden. Sie stellen jedoch erhöhte Anforderungen an Geometrie, Materialtyp und Ausrichtung in der Form.

Tipp: Die Form kann mit der Formkern/Hohlraum-Methode hergestellt werden; so kann das Teil ausgeworfen werden, wenn sich die Form öffnet.

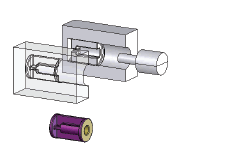

Lose Formeinsätze

Ein Formeinsatz ist ein separates Metallstück, das in die Form eingelegt wird, um eine Hinterschneidung zu erzeugen. Es wird zusammen mit dem Teil ausgestoßen, anschließend vom Maschinenbediener entfernt und erneut in die Form eingesetzt.

Tipp: Mit einem losen Formeinsatz lassen sich zahlreiche Einschränkungen hinsichtlich Form und Positionierung überwinden; diese Methode ist jedoch teurer als ein „Auf/Zu-Werkzeug“ oder der Einsatz von Seitenschiebern.

Bohrungen mit kleinem Durchmesser bei hohem Aspektverhältnis

Diese Bohrungen können mit Stahlkern-Stiften in der Form erzeugt werden. Ein Stahlstift ist stark genug, um der Belastung beim Auswurf standzuhalten, und seine Oberfläche ist glatt genug, um sich sauber und ohne Formschräge aus dem Teil zu lösen. Das Teil weist in der Regel keine kosmetischen Mängel auf; falls doch, dann im Innern der Bohrung, wo sie nicht sichtbar sind.

Achten Sie auf Ihre Schrift

Wählen Sie eine serifenlose Schrift aus, bei der das kleinste Merkmal mindestens 0,508 mm dick ist. Serifenschriftarten besitzen kleine „Füßchen“, die oft zu klein sind. Erhabener Text ist besser; wir können die Schrift nicht nachbearbeiten, wenn der Text in das Teil gefräst ist.

- In SolidWorks lassen sich mit Century Gothic 26 Punkt Normalschrift und 16 Punkt Fettschrift fräsbare Texte erstellen.

- Auch Comic Sans MS 24 Punkt erzeugt fräsbare Texte.

- Bei kleinem Text eignet sich häufig eine Tiefe von 0,254 – 0,381 mm, um Fräskosten zu reduzieren und den Auswurf zu vereinfachen.

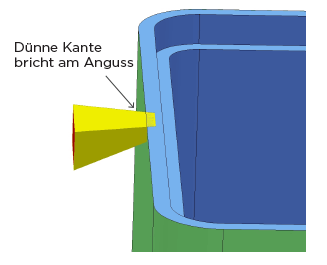

Die Schleusen öffnen

Dünne Kanten schränken den Kunststofffluss ein und können beim Zuschneiden des Angusskanals abbrechen. Für einen Anguss an Ihr Teil benötigen wir dicke Kanten. Möglicherweise gibt es Alternativen; bitte wenden Sie sich an einen Mitarbeiter unseres technischen Kundendienstes unter +49 (0) 6261 6436 947 oder customerservice@protolabs.de.

Identische Passteile

Identische Teile, die umgedreht als ihre eigenen Passteile dienen, ersparen die Kosten für eine zweite Form.

Zu den Elementen zählen:

- Stift und Loch

- Verschlussrand

- Haken und Verschlussteile

Seien Sie tolerant!

- Die Maschinentoleranzen im Protomold-Prozess betragen +/- 0,08 mm, dies schließt eine Toleranz des Kunstoffs mit +0,005 mm ein.

- Die Schwindungstoleranz hängt in erster Linie vom Teiledesign und der Kunststoffauswahl ab. Sie variiert zwischen 0,051 mm pro 25,4 mm bei stabilen Kunststoffen, wie ABS und Polycarbonat, und 0,635 mm pro 25,4 mm bei unstabilen Kunststoffen, wie Santoprene.

- Es gibt Techniken, mit denen sich die höchste Genauigkeit aus unseren Verfahren herausholen lässt. Bitte wenden Sie sich an einen Mitarbeiter des technischen Kundendienstes unter +49 (0) 6261 6436 947 oder customerservice@protolabs.de.

Abbildung: Dünne Kanten

Abbildung: Identische Passteile

Auf den Werkstoff kommt es an

Bei der Werkstoffauswahl für Ihr Teil können folgende Eigenschaften von Bedeutung sein: mechanische, physikalische und chemische Beständigkeit, elektrischer Widerstand, Hitze- und UV-Beständigkeit und Entflammbarkeit. Kunststoffhersteller, Compoundierer und unabhängige Kunststoff-Suchmaschinen bieten hierüber online Informationen an. Eine Übersicht zu Spritzguss-Materialien finden Sie unter Werkstoffe zur Herstellung.

Kunststoffe für Konsumgüter

Polypropylen

- weich

- robust

- kostengünstig

- chemikalienbeständig

- für Faltscharnier geeignet

Polyethylen

- weich

- robust

- kostengünstig

- chemikalienbeständig

- hohe Dichte

- geringe Dichte

Polystyrol

- hart

- transparent

- kostengünstig

- spröde, kann jedoch zäh gemacht werden

Technische Kunststoffe

ABS

- kostengünstig

- schlagfest

- Geräte und Handgehäuse

- anfällig für Einsinkungen

Acetal

- teurer

- stabil

- gute Schmierfähigkeit und Bearbeitbarkeit

- sehr empfindlich gegenüber zu dicker Wandstärken

LCP

- sehr teuer

- sehr stabil

- füllt sehr dünne Teile

- schwache Bindenähte

Nylon

- kostengünstig

- sehr stabil

- schrumpf- und verformungsanfällig – besonders glasfaserverstärktes Nylon

- absorbiert Wasser – Änderung von Größe und Eigenschaften

Polycarbonat

- moderate Kosten

- sehr robust

- gute Maßhaltigkeit

- anfällig für chemisch bedingte Spannungsrisse, Hohlräume

PBT, PET, PPS, PSU, PES, PEI und viele mehr

Farben

Vorrätig, halbkundenspezifisch, kundenspezifisch.

Farben auswählen

Die Standardfarben des Kunststoffhändlers sind in der Regel Schwarz und Natur. Natur kann entweder Weiß, Beige, Bernstein oder eine andere Farbe sein. Halbkundenspezifische Farben entstehen durch Hinzugabe von Granulat mit Farbmittel zu natürlichen Kunststoffen. Bei unseren Standardfarben entstehen keine zusätzlichen Kosten. Sie können ggf. leicht voneinander abweichen und können an Teilen zu Schlieren oder rauen Oberflächen führen. Kundenspezifische Farben, die exakt mit einer Pantone-Farbe oder einem Farbchip übereinstimmen sollen, müssen von einem Kunststofflieferanten gemischt werden. Dieses Verfahren ist langsamer und teurer, führt jedoch zu einer höheren Farbpräzision.

Kunststoffadditive

(Kurz-)Glasfasern werden zum Verstärken eines Verbundwerkstoffs und zur Verringerung von Kriechverformungen, insbesondere bei höheren Temperaturen, verwendet. Sie machen den Kunststoff stabiler, steifer und spröder. Aufgrund der unterschiedlichen Schrumpfrate zwischen dem Kunststoff und den Fasern beim Abkühlen können sie Verformungen verursachen.

Kohlenstofffasern wird zum Verstärken und/oder Versteifen eines Verbundwerkstoffs verwendet und hilft zur statischen Ableitung. Es besitzt dieselben Einschränkungen wie Glasfasern. Kohlenstofffasern können Kunststoffe sehr steif machen.

Mineralien wie Talkum und Ton werden oft als Füllstoffe zur Kostensenkung oder zur Erhöhung des Härtegrades von fertigen Teilen eingesetzt. Da die Schwindung beim Abkühlen geringer ist als bei Kunststoffen, können sie Verformungen reduzieren.

PTFE (Teflon) und Molybdändisulfide werden verwendet, um Teile in tragenden Anwendungen selbstschmierend zu machen.

Lange Glasfasern werden wie kurze Glasfasern zur Verstärkung und zur Verringerung von Kriechverformungen eingesetzt; sie machen den Kunststoff jedoch wesentlich stabiler und steifer. Der Nachteil ist, dass sie bei der Herstellung von dünnwandigen Formteilen und/oder bei langen Kunststoffflüssen besonders anspruchsvoll sind.

Aramidfasern (Kevlarfasern) sind wie Glasfasern, jedoch weniger stabil und weniger abrasiv.

Glasperlen und Glimmerplättchen werden zum Versteifen eines Verbundwerkstoffs und zur Verringerung von Verformungen und Schwindungen verwendet. Bei hoher Beschickung können sie schwer einzuspritzen sein.

Edelstahlfasern werden typischerweise in Gehäusen für elektronische Bauteile zur Kontrolle von EMI (elektromagnetischer Interferenz) und Hochfrequenzstörungen eingesetzt. Sie sind leitfähiger als Kohlenstofffaser.

UV-Inhibitor für Außenanwendungen.

Durch statische Behandlungen können Kunststoffe statische Ladungen ableiten.

Noch Fragen?

Rufen Sie Ihren Kundenbetreuer oder einen Mitarbeiter unseres technischen Kundendienstes an unter +49 (0) 89 90 5002 22.