3D-Metalldruck durch direktes Metall-Lasersintern (DMLS)

Erhalten Sie hochwertige 3D-gedruckte Prototypen und Produktionsteile aus Metall. Fordern Sie noch heute ein Online-Angebot an.

shield_locked Alle hochgeladenen Dateien werden sicher und vertraulich behandelt.

Zertifizierungen ISO 9001:2015 | ISO 14001:2015 | DNV Herstellungsqualifizierung für Inconel 718 | JOSCAR

Zu den Abschnitten gelangen

→ Designempfehlungen

→ Verfügbare Legierungen

→ Oberflächenbehandlung

→ Nachbearbeitung

→ Zertifizierungen

→ Was ist DMLS?

→ Wie funktioniert DMLS?

→ Warum DMLS?

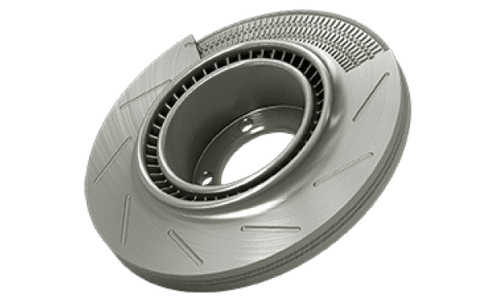

Das Direkte Metall-Lasersintern (DMLS) ist ein industrielles 3D-Druckverfahren für Metalle, mit dem innerhalb von sieben Tagen oder weniger voll funktionsfähige Metallprototypen und Produktionsteile hergestellt werden können. Endteile werden aus einer Vielzahl von Metallen hergestellt und können für Endanwendungen verwendet werden.

Die Metall-3D-Drucktechnologie wird häufig für folgende Zwecke eingesetzt:

- Prototypenherstellung mit hochwertigen Werkstoffen

- Komplexe Baugruppen

- Funktionsfähige Teile für den Endgebrauch

- Verkleinerung von Metallkomponenten in der Fertigung

Materialoptionen für den Metall 3D-Druck

Edelstahl (316L)

expand_less expand_moreEdelstahl 316L ist ein Hochleistungswerkstoff, der für die Herstellung von säure- und korrosionsbeständigen Teilen verwendet wird. Wählen Sie 316L, wenn die Flexibilität von rostfreiem Stahl erforderlich ist. 316L ist im Vergleich zu 17-4 PH ein besser verformbares Material. Die endgültigen Teile aus 316L werden einem Spannungsabbau unterzogen.

Primäre Vorteile

- Säure- und Korrosionsbeständigkeit

- Hohe Duktilität

Aluminium (AlSi10Mg)

expand_less expand_moreAluminium (AlSi10Mg) ist vergleichbar mit einer Legierung der Serie 3000,

die in Guss- und Druckgussverfahren zum Einsatz kommt. Es hat ein gutes Verhältnis von Festigkeit und Gewicht, eine hohe Temperatur- und Korrosionsbeständigkeit sowie eine gute Ermüdungs-, Kriech- und Bruchfestigkeit. AlSi10Mg weist auch thermische und elektrische Leitfähigkeitseigenschaften auf. Die endgültigen Teile aus AlSi10Mg werden einem Spannungsabbau unterzogen.

Primäre Vorteile

- Hohe Steifigkeit und Festigkeit im Verhältnis zum Gewicht

- Thermische und elektrische Leitfähigkeit

Inconel 718

expand_less expand_moreInconel ist eine hochfeste, korrosionsbeständige Nickel-Chrom-Superlegierung, die sich ideal für Teile eignet, die extremen Temperaturen und mechanischen Belastungen ausgesetzt sind. Die endgültigen Teile aus Inconel 718 werden einem Spannungsabbau unterzogen.

Primäre Vorteile

- Oxidations- und Korrosionsbeständigkeit

- Hohe Güte in Bezug auf Zugfestigkeit, Ermüdung, Kriechverhalten und Bruchfestigkeit

Titan (Ti6Al4V)

expand_less expand_moreTitan (Ti6Al4V) ist eine robuste Legierung. Im Vergleich zu Ti Grade 23 im geglühten Zustand sind die mechanischen Eigenschaften von Ti6Al4V in Bezug auf Zugfestigkeit, Dehnung und Härte mit denen von Knettitan vergleichbar

Primäre Vorteile

- Hohe Steifigkeit und Festigkeit im Verhältnis zum Gewicht

- Hohe Temperatur- und Korrosionsbeständigkeit

Maraging Steel

expand_less expand_moreMaraging-Stahl 1.2709 ist ein ultrahochfester legierter Stahl in Form eines feinen Pulvers. Seine chemische Zusammensetzung entspricht der US-Klassifizierung 18 % Ni Maraging 300, der Europa-Klassifizierung 1.2709 und der deutschen X3NiCoMoTi 18-9-5. Dieser Stahl zeichnet sich durch sehr gute mechanische Eigenschaften aus und kann auf einfache Weise thermisch ausgehärtet werden, damit er seine außerordentlich hohe Festigkeit und Härte erzielt.

Primäre Vorteile

• Hohe Festigkeit

• Hoher Härtegrad

• Gute Hochtemperaturbeständigkeit

Materialeigenschaften vergleichen

| Werkstoffe | Auflösung | Zustand | Zugfestigkeit (Ultimate Tensile Strength) (MPa) |

Streckspannung (MPa) | Dehnung (%) |

Härte |

|---|---|---|---|---|---|---|

|

Stainless Steel |

20/50 μm | As-Built-Zustand | 570 MPa +/- 30 MPa | 470 MPa +/- 30 MPa | 40 +/- 5% | 85m+/- 5 HRB |

| 20/50 μm | Wärmebehandelt | 570 MPa +/- 30 MPa | 33 +/- 5 MPa | 35 +/- 5% | 85 +/- 5 HRB | |

| Aluminium (AlSi10Mg) | 30/60 μm | As-Built-Zustand | 360 MPa +/- 30 MPa | 240 MPa +/- 30 MPa | 6 +/- 5% | 120 +/- 5 HBW |

| 30/60 μm | Wärmebehandelt | >267 MPa | >200 MPa | 10 +/- 2% | - | |

| Inconel 718 | 50/60 μm | As-Built-Zustand | 960 MPa +/- 50 MPa | 600 MPa +/- 50 MPa | 30 +/- 5% | Ca. 30 HRC |

| 50/60 μm | Geglüht | 980 MPa +/- 50 MPa | 630 MPa +/- 50 MPa | 30 +/- 5% | Ca. 30 HRC | |

| 50/60 μm | Geglüht & Ausgehärtet | >1240 MPa | > 940 MPa | 12% | Ca. 47 HRC | |

| Titanium (Ti6Al4V) |

20/30/60 μm | As-Built-Zustand | 1200 MPa +/- 50 MPa | 1050 MPa +/- 50 MPa | 8 +/- 2% | 33 +/2 HBW |

| 20/30/60 μm | Wärmebehandelt | > 930 MPa | > 860 Mpa | >10% | 33 +/-2 HBW |

Diese Zahlen sind Näherungswerte und hängen von einer Reihe von Faktoren ab, einschließlich, aber nicht beschränkt auf Maschinen- und Prozessparameter. Die Angaben sind daher nicht verbindlich und gelten nicht als zertifiziert. Wenn die Leistung entscheidend ist, sollten Sie auch unabhängige Laborprüfungen von Zusatzwerkstoffen oder Fertigteilen in Betracht ziehen.

Leitfaden zur Oberflächenbehandlung beim 3D-Druck

Unser Leitfaden zur Oberflächenveredelung beim 3D-Druck gibt Ihnen einen schnellen Überblick über unsere Veredelungsmöglichkeiten und was Sie erwarten können, wenn Ihre 3D-gedruckten Teile bei Ihnen eintreffen.

Mehr erfahrenLeistungsangebot für Produktionsteile

Suchen Sie nach einer additiven Fertigungslösung für Produktionsprojekte? Mit unserer Metall-3D-Drucktechnologie können Sie aus mehreren sekundären Prozessen wie Nachbearbeitung, Gewindeschneiden und Wärmebehandlung wählen, die zur Herstellung von Produktionsteilen für den Endverbrauch dienen. Um eine hohe Qualität der Teile zu gewährleisten, bieten wir auch Pulveranalysen, Materialrückverfolgbarkeit, Prozessvalidierung und Prüfberichte an. Unser 3D-Druckverfahren DMLS (Direct Metal Laser Sintering) ist nach ISO 9001 zertifiziert. Es handelt sich um industriellen 3D-Druck, das auf Ihre Projektanforderungen zugeschnitten ist - egal ob Prototyping oder Produktion.

1. Expertise

Beratung und Designunterstützung durch unser erfahrenes Ingenieurteam und die Zuverlässigkeit eines Herstellers, der in den letzten zwei Jahrzehnten Millionen einzigartiger Geometrien in 3D gedruckt hat.

2. Projektmanagement

Engagierte Projektmanagement-Unterstützung für alle Ihre Produktionsanforderungen, vom Teiledesign bis zur Endbearbeitung.

3. Skalierung

Mehr als 100 industrietaugliche Metall- und Polymer-3D-Drucker in fünf additiven Fertigungstechnologien unterstützen Produktionsprojekte in verschiedenen technischen Werkstoffen.

4. Qualität

Strenge Prozesskontrollen und technisches Personal konzentrieren sich auf die Herstellung von Teilen mit engen Toleranzen, Maßgenauigkeit und robusten mechanischen Eigenschaften.

Pulveranalyse und Material

Analyse des Ausgangspulvers und Rückverfolgbarkeit zum Werkstofflieferanten zur Erfüllung Ihrer Produktionsanforderungen

- Rückverfolgbarkeit

- Chemie

- Analyse der Partikelgröße und -verteilung

Mechanische Prüfungen

Zertifizierte Prüfung zur Bescheinigung der Erfüllung der mechanischen Anforderungen an Produktionsteile

- Zugprobe

- Härteprüfung

- Dauerprüfung

- Vibrationstests

Wärmebehandlungen

Spezialisierte Wärmebehandlungen verbessern die mechanische Eigenschaften von Teilen durch Abbau innerer Spannungen, die beim Sintern entstehen.

- Spannungsabbau

- Heißisostatisches Pressen (externer Anbieter, längere Vorlaufzeit)

- Lösungsglühen

- Alterung

Qualitätsprüfungen und -berichte

Validierung der Teilegeometrie und Prüfung der Werkstoffstruktur für die Qualitätsberichterstattung.

- Maßkontrollen mit Bericht

- Erstbemusterung (FAI)

- Koordinatenmessgerät, optisch und CT-Scan

- Röntgenverfahren

- Analyse von Oberflächenrauheit und Porosität

- Konformitätsbescheinigung mit Teilerückverfolgung

Warum Direktes Metall-Lasersintern?

DMLS-Werkstoffe gelten im Allgemeinen als gleichwertig oder besser als Knetwerkstoffe. DMLS ist auch ideal, wenn die Geometrie oder Struktur des Teils nicht mit einem anderen Verfahren hergestellt werden kann (z. B. für gewichtssparende Konstruktionen mit Waben- oder Lattice-Strukturen). Protolabs kann auch Teile für medizinische Implantate herstellen. Wir bieten auch eine Reihe sekundärer Dienstleistungen an, wie z. B. Lackierung, Nachbearbeitung sowie Messung und Prüfung, um das Ergebnis Ihres 3D-gedruckten Projekts weiter zu verbessern.

Angebot anfordernRessourcen