Los conocimientos especializados de Protolabs han hecho posible la creación de una bicicleta de alta tecnología

6 uniones estructurales en compuesto de carbono industrializadas gracias al servicio de moldeo por inyección rápida de Protolabs

En Ille-sur-Têt, no lejos del macizo del Canigó, lugar conocido por los ciclistas, se instaló un fabricante excepcional de bicicletas: Caminade. ¿Su peculiaridad? Marcos a medida, diseñados según las medidas y la práctica de cada cliente, fabricados íntegramente en Francia.

Sylvain Renouf y Brice Epailly, los fundadores de Caminade, ingenieros de formación y apasionados ciclistas, crean todos sus modelos combinando los saberes tradicionales con las nuevas tecnologías. Ellos mismos diseñan algunas de las complejas piezas del cuadro a través de SolidWorks, que luego son fabricadas por subcontratistas mediante corte por láser, mecanizado CNC e incluso fabricación aditiva. Caminade ha sido también una de las primeras marcas en ofrecer piezas en serie fabricadas por sinterización directa por láser metálico (DMLS) utilizando el cuadro de acero de su modelo One4all.

Con el ALLROAD, una bicicleta de gravel puede ser manejado en la montaña y el área urbana, Caminade vuelve a utilizar la tecnología para reducir a la mitad el tiempo de fabricación de sus cuadros y hacer que sus bicicletas sean accesibles al mayor número posible de personas.

Para este nuevo modelo, los tubos de titanio de grado 9 ya no se sueldan, sino que se ensamblan mediante el encolado estructural de 6 uniones de compuesto de carbono inyectado. Esta tecnología patentada se inspira en la industria aeroespacial, en la que el encolado también está sustituyendo cada vez más a la soldadura.

| En un vistazo |

|---|

|

El desafío Solución Resultado del último archivo CAD y la entrega de las primeras 25 piezas inyectadas.

|

|

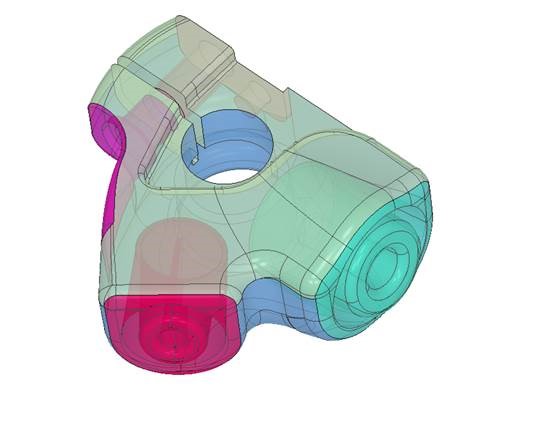

| Vista 3D de una unión estructural del modelo Allroad de Caminade. |

Brice Epailly, responsable de I+D, ha dirigido el proyecto desde el diseño, pasando por la herramienta ProtoQuote®, hasta la entrega de las primeras piezas de producción.

"Ya había utilizado los servicios de Protolabs® para la impresión 3D de piezas metálicas; realmente aprecié el hecho de que todo el proceso pudiese realizarse en línea con una interfaz interactiva y un retorno inmediato.

La herramienta ProtoQuote® me resultó aún más útil en este proyecto; nuestras piezas son tan complejas que uno de los otros proveedores de servicios que consulté llegó a decirme que sería imposible inyectarlas. Así que tuve que hacer muchas iteraciones antes de validar la viabilidad. Bastó comprender que con ProtoQuote®, llegue a la solución. Para una pequeña empresa como la nuestra, que ha hecho del I+D una de sus actividades principales, es importante poder ahorrarse los gastos de la oficina de diseño que son sistemáticamente facturados por ciertos inyectores."

"Por supuesto, pasamos por una fase de creación de prototipos para validar el diseño, pero desde el principio consultamos a Protolabs sobre la producción en serie. Desde la primera estimación, vi que estaban bien situados para series pequeñas como la nuestra. Sus moldes, en particular, eran la mitad de caros que los de los demás inyectores. Si bien son moldes de aluminio, Protolabs los garantiza de por vida, por lo que para nosotros no hay diferencia con un molde de acero.

Una de las peculiaridades de nuestro proyecto es que utilizamos una materia prima escasa en la industria. Protolabs no la tiene en stock, por lo que somos nosotros quienes la suministramos. Esto nos penaliza un poco porque debemos asumir directamente los costes de las pérdidas, pero en el futuro puede cambiar si otros clientes también comienzan a utilizar esta materia prima.

Más allá de sus competencias en moldeo por inyección, la principal ventaja de Protolabs® es la rapidez: entre la presentación del último diseño y la entrega de las primeras 25 piezas inyectadas en el taller ¡solo se necesitaron 15 días laborables! No podíamos asumir ningún retraso, ya que la fecha de presentación del ALLROAD a la prensa era inamovible.

Esta rapidez también es importante en el día a día, ya que queremos fabricar justo a tiempo, ajustando nuestros plazos de entrega a los plazos de suministro de nuestros componentes."

Más información sobre Caminade

Creada en 2013, Caminade se ha fijado como objetivo trasladar la producción de bicicletas a Francia. Este objetivo se ha conseguido gracias a una gama de bicicletas a medida, fabricadas por artesanos de los Pirineos Orientales.

Caminade está dirigido a todos los ciclistas que buscan sentido, transparencia y calidad. Sus bicicletas se venden directamente, en una lógica de circuitos cortos que permite a la empresa desarrollar y crear puestos de trabajo.

Caminade también se opone a la obsolescencia programada ofreciendo bicicletas diseñadas para durar, que pueden ser reparadas, pintadas o transformadas si es necesario.

Con este modelo ALLROAD, Caminade libera la bicicleta de gravel de titanio a medida.