La fabricación digital ayuda a cumplir el objetivo de una empresa de tecnologías médicas de mejorar los resultados en los pacientes.

HemoSonics utilizó la impresión 3D, el mecanizado CNC y el moldeo por inyección para desarrollar rápidamente una máquina de análisis de sangre

Como ocurre a menudo en la industria médica, las ideas innovadoras que nacen en entornos de investigación universitaria dan lugar a empresas innovadoras que crean productos innovadores. Un ejemplo de ello: HemoSonics.

La empresa de material médico con sede en Charlottesville, Virginia, fue creada en 2005 por dos profesores universitarios y un estudiante en investigación posdoctoral del programa de Ingeniería Biomédica de la Escuela de Medicina de la Universidad de Virginia: Bill Walker, Mike Lawrence y Francesco Viola. El trío encontró un método para medir la rigidez de los coágulos de sangre mediante el uso de tecnología de imágenes por ultrasonido, y creó un sistema basado en esa tecnología para mejorar los resultados en el paciente y reducir los costes.

Siguieron varios años de investigación y desarrollo exhaustivos, que incluyeron la obtención de patentes clave, la realización de numerosos estudios en hospitales y la consulta con médicos y otros clínicos.

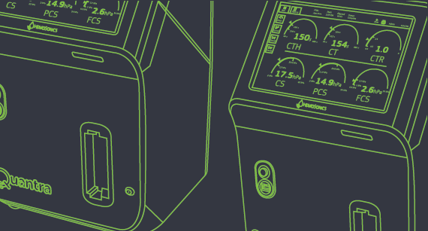

Más recientemente, HemoSonics se ha estado preparando para lanzar al mercado sus productos de diagnóstico del sistema Quantra, con la ayuda de Protolabs para la creación de prototipos y la fabricación final. De hecho, Protolabs lleva trabajando con HemoSonics desde 2011, desde los primeros días de I + D hasta la producción definitiva del sistema Quantra.

HemoSonics lanzó con éxito sus productos el año pasado en Europa y espera entrar pronto en el mercado estadounidense. HemoSonics ha expandido sus oficinas en Durham, Carolina del Norte, y cuenta ya con más de 50 empleados.

Una necesidad de velocidad y flexibilidad, resuelta por un proveedor ágil

En los primeros días de investigación y desarrollo de HemoSonics, los ingenieros «probaban a través de múltiples diseños en plazos ajustados», dijo Andy Homyk, ingeniero jefe, quien se unió hace más de seis años a la empresa, cuando solo tenía cinco empleados. «Teníamos unos plazos muy ajustados, por lo que necesitábamos un proveedor que nos pudiera mecanizar piezas rápidamente, en un par de días».

Algunos de los proveedores contactados no podían cumplir con estos plazos exigentes. Protolabs pudo, recuerda Homyk. «La diferencia en los plazos de entrega fue impresionante».

Eso fue en 2012. Desde entonces, Protolabs ha producido cientos de prototipos y miles de componentes para HemoSonics, utilizando la impresión 3D, el mecanizado CNC y el moldeo por inyección para diversos proyectos y piezas: accesorios robotizados, unidades de control térmico, colectores neumáticos y más.

«La velocidad y la flexibilidad, el hecho de poder implementar diferentes opciones de fabricación y el compromiso con el servicio al cliente son las principales razones de que recurramos a Protolabs», dijo Homyk.

| En breve |

|---|

|

Reto Reducir el tiempo del proceso de creación de prototipos: Los ingenieros de HemoSonics estaban realizando rápidamente pruebas con diseños en plazos ajustados durante los primeros años de I + D de la empresa, y necesitaban un fabricante que pudiera mecanizar las piezas rápidamente. En un proyecto más reciente, los ingenieros de HemoSonics necesitaron las piezas de un prototipo del tamaño aproximado de un monitor de ordenador para el revestimiento de la máquina de análisis de coágulos de sangre del sistema Quantra. Los prototipos debían mostrar la forma, el ajuste y la función del sistema Quantra a los médicos en varios hospitales.

Solución Producir prototipos personalizados para varias pruebas de diseño en cuestión de días utilizando la fabricación digital rápida. Se implementó el mecanizado para algunos productos y, más recientemente, la impresión 3D y el moldeo por inyección para el revestimiento de los productos del sistema Quantra. Los ingenieros también utilizaron algunas opciones de acabado para el moldeo por inyección, incluidos el encastrado térmico y la tampografía.

Después de años de investigación y desarrollo que incluyeron la obtención de patentes clave, la realización de numerosos estudios en hospitales y la consulta con médicos y otros clínicos, los productos del sistema Quantra están ahora en el mercado en Europa y se lanzarán próximamente en los Estados Unidos. |

Más recientemente, HemoSonics buscó la ayuda de Protolabs con los «tejidos» o revestimientos que recubren el sistema Quantra, explicó Homyk. Los ingenieros de HemoSonics necesitaron el diseño de prototipos del tamaño aproximado de un monitor de ordenador, primero mediante la impresión 3D y luego el moldeo por inyección, para mostrar la forma, el ajuste y la función del sistema Quantra a los médicos de varios hospitales.

El sistema Quantra está diseñado como una plataforma de diagnóstico rápida y fácil de usar que utiliza cartuchos desechables para realizar una serie de pruebas. El analizador de hemostasia Quantra está diseñado para usarse en entornos de cuidados intensivos que requieren que los resultados se generen rápidamente desde un instrumento que sea fácil de utilizar in situ.

Surgió un desafío cuando el proyecto pasó de la fabricación aditiva al moldeo por inyección. «Estas son piezas bastante grandes, por lo que uno de los desafíos del moldeo, en la creación de prototipos, fue ajustar los colores», dijo Homyk.

Materiales de moldeo y últimos retoques

HemoSonics quería que estos revestimientos se ajustaran a las especificaciones de colores Pantone de su departamento de marketing. Una de las formas en que Protolabs normalmente hace eso, en el proceso de moldeo por inyección, es seleccionar la resina plástica en el color natural del material específico elegido, aplicar en torno a un 3 por ciento de una mezcla de resinas coloreadas salpimentadas, y las piezas finales suelen tener un color muy parecido al elegido. Pero debido a la naturaleza de las piezas de HemoSonics, aparecieron algunas marcas en espiral y de flujo. «La primera tanda de piezas no se veía bien estéticamente», recordó Homyk.

Sin desanimarse, Protolabs acudió a uno de sus proveedores de resina plástica y este colaboró con Protolabs y HemoSonics para elaborar los colores previamente. «Mezclaron el plástico con el tinte antes de moldearlo para obtener gránulos con un bonito color uniforme», dijo Homyk. Esta resina personalizada y coloreada previamente produjo piezas impecables. «Esto muestra de nuevo que el servicio al cliente de Protolabs se esfuerza al máximo, y lo ágil que puede ser la empresa».

La selección de material también se eligió cuidadosamente, dijo Homyk, dado que un requisito de casi cualquier tipo de dispositivo médico es que debe cumplir ciertos estándares de inflamabilidad. Para los revestimientos, HemoSonics optó por un plástico ABS que cumplía esos estándares y también ofrecía resistencia.

Más allá del mecanizado, la impresión en 3D y el moldeo por inyección, los ingenieros de HemoSonics también utilizaron algunas opciones de acabado adicionales en las piezas moldeadas por inyección, como el encastrado térmico y la tampografía. El encastrado térmico es un proceso que utiliza una pieza caliente para derretir insertos roscados de metal en piezas de plástico. Esto permite que se puedan usar tornillos para unir las piezas del revestimiento de Quantra a la estructura, por ejemplo.

Le résultat ? Le Quantra System lancé en Europe, et bientôt aux États-Unis.

Ces longues années de recherche et développement, itérations multiples de conception, prototypes, nombreuses études en hôpitaux, innombrables visites à des médecins et cliniciens, demandes de brevets et obtentions d’importantes certifications en Europe, y compris marquage CE, finit par porter ses fruits, se réjouit Andy. L’année dernière, le Quantra System a été lancé en Europe, et les dirigeants de la société espèrent un lancement prochain aux États-Unis.

Pour l’avenir, Andy pense que Protolabs va continuer à jouer un rôle de fournisseur clé pour accompagner les travaux de la société. « Nous vous avons choisis Protolabs en raison de la convivialité, vitesse de production, flexibilité et surtout le service clients exceptionnel.