Plastiques pour les dispositifs médicaux et leurs applications

Sécurité et longévité sont les maîtres mots de cette liste de plastiques de qualité médicale.

Concevoir des pièces médicales ? Tout comme il existe d'innombrables types de procédures médicales, le marché actuel propose également un vaste choix de polymères. Quels sont les plus indiqués pour une application médicale ? Bonne question. Nous allons tenter de vous donner quelques conseils à cet égard, mais il est important de commencer par la mise en garde suivante : le terme « qualité médicale » est au mieux ambigu.

Les fabricants de dispositifs médicaux doivent comprendre et respecter un grand nombre de normes, mais pour les besoins de cette analyse, c'est la norme ISO 10993 qui est essentielle. Elle comporte près de 20 parties, dont quatre concernent spécifiquement la sélection des matières, et la norme ISO 10993-13 est probablement la plus pertinente pour les polymères.

Il n'existe malheureusement pas de catalogue ou de livre répertoriant les polymères répondant à telle ou telle norme, ni même les polymères biocompatibles. Le nombre impressionnant de matières, de granulés, de poudres et de formes en vrac, comme les barres et les plaques, parmi lesquels il est possible de choisir, ainsi que les nombreux fabricants qui peuvent ou non répondre aux exigences des dispositifs médicaux, compliquent encore les choses. Alors que l'un fournit de l'ABS de qualité médicale, l'autre produit de l'ABS adapté aux LEGO et aux boîtiers d'outils électriques.

Bien sûr, un seul article de blog ne peut pas aborder tout ce qu'il faut savoir sur les plastiques de qualité médicale, alors n'oubliez pas que vous pouvez consulter les statistiques sur notre page de comparaison des matières. Ceci étant dit, voici six polymères essentiels à garder à l'esprit pour votre prochain projet de pièces médicales.

Comparaison des plastiques pour les pièces médicales

En règle générale, les concepteurs et les fabricants de dispositifs médicaux doivent choisir des polymères qui résistent à la corrosion, aux attaques chimiques et aux températures élevées. Ils doivent être non absorbants et inertes, et capables de résister à des cycles de stérilisation répétés en autoclave. Bien entendu, ils ne doivent pas réagir avec les fluides corporels et les tissus humains, ne pas provoquer d'irritations ou de sensibilités cutanées. Avons-nous mentionné la résistance et durabilité ? Tout cela peut sembler très exigeant, mais la bonne nouvelle, c'est qu'il existe un certain nombre de polymères qui remplissent au moins la plupart de ces conditions.

PC

Pour les procédures médicales, on a souvent besoin d'un polymère optiquement transparent, et le polycarbonate est la matière idéale. Il remplit toutes les conditions requises en termes de robustesse, de stabilité dimensionnelle, de résistance à la chaleur et aux produits chimiques, et de stérilisation. Vous ne le trouverez pas à l'intérieur du corps humain, mais le PC est généralement utilisé lorsqu'il faut visualiser le sang, les médicaments et autres fluides circulant dans un appareil. De nombreux clients de Protolabs du secteur médical impriment en 3D leurs conceptions dans des matières de type PC, notamment Acura 5530 et PerFORM, puis passent au polycarbonate usiné ou moulé par injection, tel que Makrolon 2458, lorsque les besoins en matière de production augmentent.

UHMW-PE

Puisque nous parlons d'implants orthopédiques, voici un autre polymère important à retenir : le polyéthylène de masse molaire très élevée. Si vous avez subi un remplacement du genou ou de la hanche, il y a de fortes chances que vous ayez un peu de ce produit en vous. L'UHMW-PE est un membre extrêmement dense et à faible coefficient de frottement de la famille des polyéthylènes. Si vous recherchez des composants médicaux usinés (ou des pièces de machines résistantes à l'usure), l'UHMW-PE présente une excellente résistance aux chocs et à l'abrasion et, là encore, est éminemment biocompatible. Quant aux applications un peu moins exigeantes, le polyéthylène « ordinaire » (PE) et le polyéthylène haute densité (PEHD) sont des polymères polyvalents qui conviennent à un large éventail d'applications médicales, en particulier pour les produits à usage unique et les EPI qui sont devenus si courants ces dernières années.

PEI

Comme le PEEK, le polyétherimide se situe à la limite des superpolymères. Plus connu sous son nom commercial Ultem, le PEI est un polymère rigide, semi-transparent et résistant à la chaleur (356 °F ou 180 °C), de couleur ambre et doté d'une grande résistance à la traction. Comme il possède également des caractéristiques diélectriques et une résistance à la flamme élevées, il est fréquemment utilisé dans les composants électroniques, médicaux ou autres. Nous usinons et moulons par injection le PEI en différentes formes, avec des utilisations potentielles qui incluent les poignées d'instruments chirurgicaux, les boîtiers d'appareils médicaux, les isolateurs, les connecteurs électriques, etc. Enfin, le PEI est facilement stérilisable par autoclavage et rayonnement gamma.

PSU

Un autre polymère de couleur ambrée est le PSU, abréviation de polysulfone. Reconnu pour sa robustesse et sa rigidité à des températures élevées, le PSU est moins solide que le PEI, mais plus résistant aux chocs. Il peut être usiné ou moulé pour fabriquer des boîtiers de filtres, des orifices de cathéters, des plateaux d'instruments chirurgicaux et des dispositifs de calibrage utilisés lors du remplacement des valves cardiaques. Le polysulfone est considéré comme l'un des rares polymères capables de résister à plus de 1 000 cycles de stérilisation à la vapeur (tout comme le PEEK et le cousin du PSU encore plus résistant aux chocs et à la chaleur, le polyphénylsulfone ou PPSU).

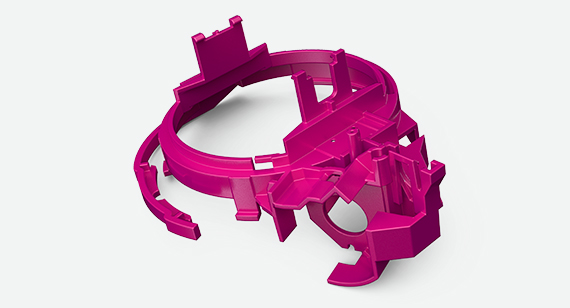

Ce composant médical d'IDEXX Laboratories, Inc. fait partie d'un instrument que les vétérinaires utilisent pour réaliser des tests sanguins et d'urine.

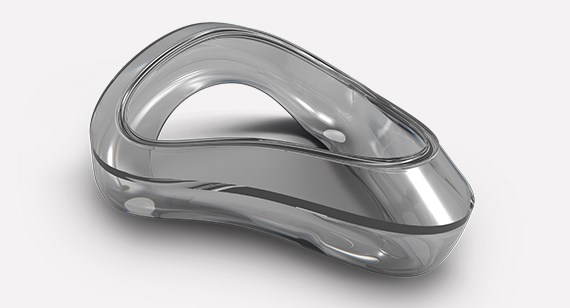

Pièce moulée fabriquée avec du caoutchouc de silicone liquide de qualité médicale.

PEEK

Le polyétheréthercétone est un excellent point de départ. Longtemps considéré comme un thermoplastique de « qualité technique », le PEEK est largement utilisé dans le secteur médical. Les chirurgiens orthopédiques l'utilisent pour la réparation de traumatismes, les implants rachidiens et les articulations de remplacement, tandis que les dentistes y ont recours pour les couronnes et les bridges. Le PEEK est à la fois léger et solide, il est radio-opaque (c'est-à-dire qu'il est visible aux rayons X) et conserve sa résistance et sa stabilité dimensionnelle à haute température. Et comme il est souvent présent dans le corps humain pendant des périodes prolongées, il va de soi qu'il est biocompatible et stérilisable. Protolabs usine couramment par CNC et moule par injection de plastique le PEEK pour en faire des composants mécaniques tels que des engrenages, des surfaces de roulement et des collecteurs, ainsi qu'une multitude de pièces médicales.

Silicone

Utilisé pour les adhésifs imperméables et les ustensiles de cuisine, le silicone est également un excellent choix pour de nombreux composants médicaux. Il est disponible en différents niveaux de dureté, du souple et extensible comme un élastique au rigide comme une bande de roulement de pneu. Il résiste à des températures extrêmes (de -55 °C à 210 °C), est hydrophobe (repousse l'eau), résiste aux solvants et aux acides et possède une bonne perméabilité à la vapeur, ce qui en fait la matière idéale pour les prothèses. Protolabs imprime en 3D une grande variété de composants médicaux, dont des joints, des garnitures et des modèles chirurgicaux, et moule par injection toutes sortes de prototypes et de pièces de production finales à l'aide de caoutchouc de silicone liquide (LSR). On peut même imprimer en 3D avec du silicone, une excellente solution pour le prototypage de pièces complexes avec cette matière ou avant de passer au moulage par injection pour la production en grands volumes. En outre, il existe également un caoutchouc de silicone liquide de qualité optique, l'OSLR, qui présente des propriétés de réfraction et de transmission de la lumière supérieures à celles de ses homologues PC ou PMMA (acrylique). Il est donc très apprécié pour la fabrication de lentilles et d'applications d'éclairage, ou partout où un polymère biocompatible transparent, non jaunissant, résistant à la chaleur et aux produits chimiques est nécessaire.

Un opérateur retire une pièce en silicone de la presse LSR. L'élasticité des pièces en silicone rend nécessaire un retrait manuel.

Autres solutions à prendre en compte

Ces six polymères de qualité médicale ne sont qu'une première étape. Nous ne saurions passer sous silence le PTFE, mieux connu sous le nom de téflon, un polymère superlubrifiant utilisé dans tous les domaines, des cathéters aux stents en passant par les machines cœur-poumon. L'acrylonitrile butadiène styrène (ABS), résistant aux chocs et aux produits chimiques, est parfois utilisé pour remplacer les composants structurels métalliques dans les équipements médicaux, tout comme l'acétal (que vous connaissez peut-être sous le nom de Delrin). Quant au chlorure de polyvinyle (PVC), il peut être considéré comme une version flexible du polycarbonate dans certaines applications. Le polyéthylène téréphtalate (PET) résiste aux attaques des micro-organismes, ce qui en fait une matière tout aussi appropriée pour les récipients de boissons gazeuses que pour les capteurs portables. Le polypropylène (PP), considéré comme un plastique de base, est néanmoins largement utilisé dans les flacons d'échantillons, les récipients de prescription et les seringues hypodermiques jetables (c'est également une excellente solution pour les pièces qui auraient besoin d'une charnière intégrée).

Comme pour toute application de fabrication, le choix de la meilleure matière pour un dispositif médical dépend de ses exigences physiques, chimiques et électriques, sans oublier son environnement de fonctionnement. Il faut également tenir compte de la fabricabilité et de toutes les règles de conception qui y sont associées. Et à la fin du processus de conception et de prototypage, il faut subir l'épreuve de l'approbation de la FDA. Il est parfois difficile de s'y retrouver, c'est pourquoi nous vous encourageons à télécharger un fichier, à obtenir un devis et à nous appeler pour étudier vos différentes options. Nous avons déjà aidé un grand nombre de personnes qui étaient dans votre situation.