Utilisation des structures lattices dans l'impression 3D pour la résistance et la légèreté

La philosophie "moins, c'est plus" dans la conception des intérieurs de pièces imprimées peut s'avérer payante en termes de temps, d'argent et de qualité.

L'impression 3D se distingue par sa capacité à produire des pièces intégrant des structures lattices ou en maillage. Ces structures constituent un outil polyvalent pour les ingénieurs pour plusieurs raisons. Les structures lattices permettent de rendre les pièces plus légères et solides. Elles peuvent également aider à réduire le volume de la pièce, ce qui génère moins de défauts de surface et empêche l'accumulation excessive de contraintes. Un volume inférieur a l'avantage supplémentaire d'économiser sur le temps de fabrication, et donc sur les coûts. La surface supplémentaire des structures lattices peut également être utilisée dans des applications de transfert de chaleur.

Structures lattices pour les technologies de Protolabs

Grâce aux technologies que nous proposons en interne, les pièces sont entourées de matière première, que ce soit de la résine ou de la poudre. Par conséquent, les structures lattices ne peuvent pas être complètement fermées. Les pièces auront besoin de trous d'accès pour que la matière première puisse être complètement retirée. Cela contraste avec la modélisation par dépôt de fil fondu (FDM) —une technologie additive à base de filaments—où les pièces sont entourées d'air pendant la fabrication, permettant l'insertion de la structure interne entre les parois extérieures de la pièce.

L'utilisation de structures lattices combinée aux technologies d'impression 3D plus avancées à base de résine et de poudre est toujours une réalité avec quelques considérations à prendre en compte :

Technologies avec structures de support

La stéréolithographie (SLA) est une technologie à base de résine qui nécessite un support lors de l'impression. Pour ces technologies, nous préférons avoir quelques trous de drainage afin de nous permettre de rincer la résine non durcie de la pièce avant le post-durcissement aux UV. S'il reste de la résine non durcie, elle se solidifiera pendant le processus de post-durcissement. Si le treillis doit être entièrement fermé, nous pouvons ajouter des trous de drainage pour la fabrication et le nettoyage des pièces, puis boucher les trous avant l'expédition. Vous pouvez utiliser le champ Instructions spéciales de votre devis pour nous demander d'ajouter des bouchons et des trous de drainage et nous faire savoir si vous avez un emplacement préféré pour ces attributs.

Le frittage laser direct de métal (DMLS) est une technologie à base de poudre pour le métal qui nécessite également des structures de support. Contrairement à nos plastiques à base de poudre, la poudre métallique n'est pas collée sur les pièces. La poudre coule librement, comme du sable, ce qui facilite grandement le nettoyage des cavités internes. Nous avons également une machine qui permet d'enlever la poudre en secouant et en faisant vibrer les pièces pour extraire la poudre des canaux internes complexes. Cependant, toute poudre restant à l'intérieur de la pièce se solidifiera pendant le cycle de relaxation des contraintes. Si un canal ou une cavité doit être dégagé, assurez-vous qu'il y a suffisamment de place pour que la poudre soit drainée.

Technologies sans support

Le frittage laser sélectif (SLS) et la Multi Jet Fusion (MJF) utilisent des matières plastiques à base de poudre. Les deux méthodes reposent sur de la poudre pour soutenir les pièces pendant la fabrication, éliminant ainsi le besoin de structures de support supplémentaires. Nous utilisons de l'air comprimé pour enlever la poudre après la fabrication. Nous avons cependant besoin d'une ligne de vue directe sur la poudre pour l'éliminer efficacement. Pendant que l'air tourbillonne autour de l'intérieur de la cavité, seule la poudre directement devant la buse d'air est éliminée. Pour cette raison, les structures en treillis pour SLS et MJF doivent être conçues avec de nombreux points d'accès pour nettoyer la poudre.

Vous trouverez ci-dessous des exemples de pièces avec un accès accru permettant de nettoyer la poudre. Le premier exemple, à gauche, permet de retirer très peu de poudre. La poudre sera éliminée dans la zone autour de l'ouverture, mais les angles éloignés de la pièce seront remplis de poudre. L'exemple du milieu est meilleur car l'accès pour souffler la poudre est plus grand. De la poudre peut toutefois rester à l'arrière de la pièce dans les zones plus difficiles d'accès. Le dernier exemple, à droite, est idéal : l'accès pour retirer la poudre est plus important et celle-ci peut être expulsée des deux côtés.

Il est important d'ajouter des éléments de conception qui permettent d'éliminer l'excès de poudre de vos pièces. L'exemple le plus à droite est la meilleure option.

Comment concevoir votre structure lattice

Tous les modèles que nous recevons sont entièrement solides (sauf si nous avons un souci de déformation), nous n'appliquons pas de remplissage avant la fabrication. Nous demandons que toute structure lattice soit modélisée dans la pièce avant qu'elle ne soit téléchargée sur notre site. Vous trouverez ci-dessous des directives sur la façon de concevoir des structures lattices qui ne piégeront pas de matière première ou ne nécessiteront pas de supports inaccessibles.

Les deux principaux obstacles pour un treillis autoportant sont les distances de transition et l'angle par rapport au plateau de fabrication. SLS et MJF offrent la plus grande liberté de conception en matière de structure de support. Le treillis idéal pour cette technologie est relativement ouvert, de sorte que l'accès pour expulser la poudre non frittée/non fondue est important.

Étant donné que la SLA peut couvrir des distances beaucoup plus grandes sans nécessiter de supports, la plupart des conceptions en nid d'abeilles sont autoportantes. Si le treillis doit être entièrement fermé, nous pouvons ajouter des trous de drainage à la pièce pour la fabrication, puis les boucher avec la même matière après avoir retiré la résine non durcie de l'intérieur. Si vous souhaitez opter pour cette option, vous pouvez en faire la demande dans le champ Instructions spéciales de votre devis et nous indiquer sur quelles surfaces vous souhaitez les bouchons.

La DMLS est la technologie la plus difficile pour concevoir des structures lattices car elle ne peut s'étendre que sur environ 2 mm avant de nécessiter des supports. Les distances de transition et les angles autoportants jouent un rôle beaucoup plus important pour éviter les supports à l'intérieur d'un treillis.

Recommandations pour les attributs autoportants

|

|

Transition maximum |

Angle mini (Deg) |

Épaisseur recommandée de la structure lattice |

|

SLA |

0.300” (7.62mm) |

45 |

0.030 in. (0.76mm) |

|

DMLS |

0.080” (2.03mm) |

45* |

0.030 in. (0.76mm) High Res 0.050 in. (1.27mm) Normal Res |

|

SLS and MJF |

n/a |

n/a |

0.125 in. (3.16mm) |

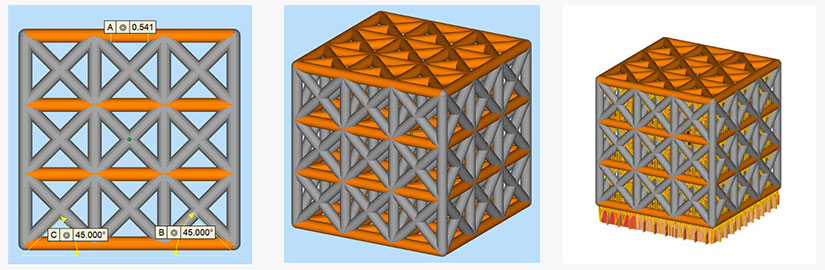

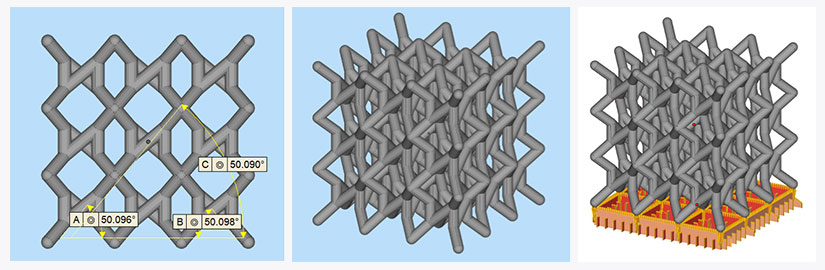

Les six exemples suivants présentent différents types de treillis. Chacun d'entre eux serait autoportant en SLA en raison des courtes distances de transition. Cependant, seuls certains de ces exemples seraient autoportants en DMLS. Les caractéristiques orange indiquent les zones qui nécessitent une structure de support. Il est important de noter que même si nous pouvons supprimer les structures de support sur les bords extérieurs d'un treillis, nous ne pouvons pas les supprimer en son centre.

Quand la longueur de la transition nécessite-t-elle des supports ?

Dans les deux cas, les zones en surbrillance ont besoin d'un support car la distance de transition dépasse 2 mm. Les supports appropriés sont visibles dans les versions les plus à droite de chaque pièce.

Travailler avec des surplombs et des structures de support

Les zones en surbrillance ont besoin de supports car elles forment un surplomb à un angle inférieur à 45 degrés par rapport au plateau de fabrication. Il s'agit de surplombs et pas de transitions, car chaque côté se connecte à la pièce à une hauteur Z différente. Les autres membres n'ont pas besoin de supports car ils poussent à un angle élevé.

Les angles élevés aident à simplifier les structures lattices

Les exemples de structures ci-dessous sont autoportants, car tous les attributs se développent à un angle ≥45 degrés

Assurez-vous que votre structure lattice se termine avec une résistance

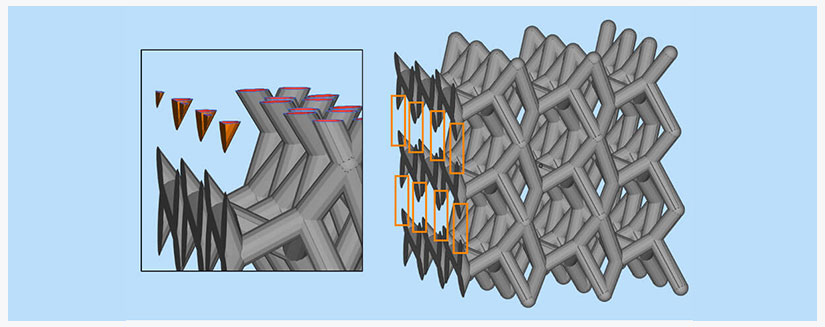

Les bords du treillis doivent également être pris en compte car ils garantissent l'intégrité de la pièce. Même un treillis autoportant peut nécessiter certaines structures de support là où il rencontre une section solide de la pièce. La structure à gauche est autoportante. Cependant, lorsque le haut de la pièce intervient, la distance de transition est trop longue et ces zones nécessiteront des supports.

Une façon d'éviter les structures de support consiste à rendre solide la zone située entre le haut du treillis et la paroi de la pièce, comme indiqué ci-dessous à droite. Toutefois, si certaines structures de support sont acceptables, nous pouvons fabriquer la pièce telle quelle.

Si la structure lattice ne se termine pas par une paroi, comme dans l'exemple ci-dessus, le treillis doit se terminer aussi nettement que possible. Dans l'exemple ci-dessous, le côté gauche du treillis se termine de telle manière que certains attributs auront besoin de supports. L'image de gauche montre une coupe transversale représentant à quoi ressemblera cette pièce au fur et à mesure de son développement. Notez qu'il y a quatre îlots, en orange, qui se développent en flottant plutôt qu'à partir d'un attribut existant. Tous les attributs qui se développent de cette façon nécessiteront des supports. Les cases oranges dans l'image de droite montrent l'endroit où les supports seront positionnés sur cette pièce si elle est fabriquée telle quelle. Bien que ces supports soient accessibles, les attributs du treillis fin risquent de se plier ou de se casser lors du processus de retrait des supports. Idéalement, le treillis se terminerait d'une manière qui évite ces îlots, comme avec le bord droit de l'image ci-dessous.

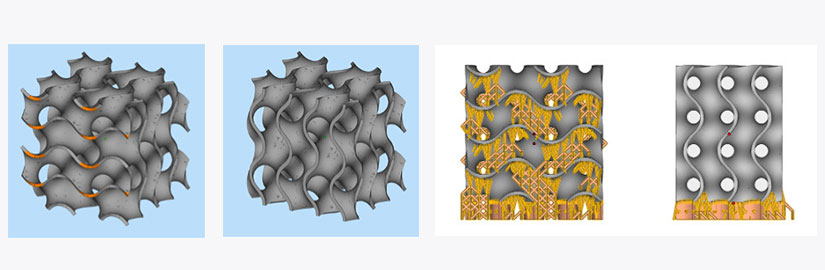

Structure lattice gyroïde

Les structures lattices gyroïdes sont plus complexes, mais offrent des avantages uniques. Ils ont des propriétés presque isotropes et un bon rapport résistance/densité de treillis. Cela signifie que l'utilisation de structures gyroïdes peut réduire le volume de matière, le temps de fabrication et le coût. Ceux-ci sont cependant plus difficiles à mettre en œuvre sans causer de problèmes tels que des supports ou de la poudre piégés.

Technologies avec structures de support

Pour la SLA et la DMLS, le premier obstacle consiste à éviter les supports internes. Vus de côté, vous pouvez considérer les treillis gyroïdes comme des canaux dont les parois sont coupées. Pour éviter les supports internes à l'intérieur du treillis, le diamètre du canal doit être compris dans le diamètre maximal des canaux autoportants.

Avec un treillis gyroïde, la résolution des fichiers est également importante. Si la résolution du fichier est faible et qu'il y a beaucoup de facettes grossières, le facettage peut provoquer des artefacts nets qui se développeront sous forme d'îlots et nécessiteront des supports. Dans les deux premiers exemples ci-dessous, la résolution du fichier est suffisante. Cependant, dans le dernier exemple, la résolution du fichier est très faible et il est probable que les angles plus nets provoquent la croissance des supports quelque part à l'intérieur du treillis. Avec les gyroïdes, la complexité rend difficile le balayage manuel du fichier pour identifier les zones sans support qui en ont besoin. Plus la résolution du fichier est faible, plus il y a de risque que des zones sans support posent des problèmes de fabrication.

|

|

Canal maximal sans support |

|

SLA |

1.00 in. (25.4mm) |

|

DMLS |

0.236 in. (6.00mm) |

|

SLS and MJF |

n/a |

D'un autre côté, si la résolution du fichier est trop élevée, celui-ci sera extrêmement volumineux et difficile à préparer et à découper. Par conséquent, les treillis gyroïdes fonctionnent mieux pour les petites pièces ou petites sections de pièces afin que la taille du fichier ne dépasse pas ce que notre logiciel de préparation et de découpage peut gérer. Consultez les conseils de conception pour obtenir plus d'informations sur la résolution des fichiers STL.

Exemples de structures gyroïdes et comment la résolution affecte la fabrication.

Technologies sans support

Pour nos technologies sans support, SLS et MJF, le treillis gyroïde idéal serait de faible densité. Toutes les zones devant être visibles pour éliminer complètement la poudre, cette élimination constitue un défi dans les structures gyroïdes et la poudre risque de ne pas être complètement évacuée. Cela dit, plus le treillis est dense, plus il y a de poudre résiduelle.

Diamètre du canal et structures de support

Dans ce premier exemple, l'ensemble de la structure nécessite des supports en DMLS car le diamètre du canal est supérieur à 6,00 mm.

Cette structure lattice cependant est autoportante car le diamètre du canal est inférieur à 6,00 mm.

S'assurer que les treillis gyroïdes se terminent nettement

Comme pour les autres types de structures lattices, la façon dont la structure gyroïde se termine peut faire une énorme différence dans la fabrication de la pièce. Idéalement, la structure gyroïde doit être entourée de parois solides pour éviter qu'elle ne se termine pas un attribut nécessitant des structures de support lorsqu'elle se développe. La pièce sur le côté gauche ci-dessous dispose d'un treillis entouré de parois sur les quatre côtés, ce qui aidera à soutenir la structure. Dans la deuxième pièce, la structure n'est pas entourée de parois solides assurant un support à son extrémité. La structure de la deuxième pièce se terminant par des angles peu profonds, ses bords auront besoin de structures de support que nous ne pourrons peut-être pas retirer.

Si le treillis doit se terminer sans paroi solide, il doit se terminer de telle sorte que les bords soient autoportants. La première image ci-dessous montre un côté du treillis se terminant par des endroits comportant des parois à faible angle qui nécessiteront des structures de support. D'autre part, le treillis de la deuxième image se termine de telle sorte que tous les angles sont à 45 degrés ou plus par rapport au plateau de fabrication. Le deuxième treillis ne nécessitera aucun support et sera mieux fabriqué.

Ressources supplémentaires

Si vous avez besoin d'aide supplémentaire, les ressources suivantes sont disponibles :

- Demandez à votre responsable de compte de faire vérifier votre conception par l'un de nos ingénieurs d'application 3DP.

- Consultez nos différents conseils de conception

- Adressez-nous un e-mail à l'adresse [email protected]

- Appelez-nous au +33 (0)4 56 64 80 50