La fabrication numérique permet à une société de technologie médicale d’atteindre ses objectifs d’amélioration de la santé des patients

HemoSonics a utilisé l’impression 3D, l’usinage CNC et le moulage par injection pour développer rapidement un instrument d’analyse sanguine

Comme c’est souvent le cas dans l’industrie médicale, des idées innovantes nées au sein de la recherche universitaire font éclore des sociétés innovantes qui créent des produits innovants. L’exemple d’aujourd’hui : HemoSonics.

Cette société d’appareils médicaux basée à Charlottesville, en Virginie, a été créée en 2005 par deux professeurs et un étudiant en postdoctorat dans un programme d’ingénierie biomédicale de l’École de médecine de l’Université de Virginie : Bill Walker, Mike Lawrence, et Francesco Viola. Le trio a identifié une méthode pour mesurer la rigidité des caillots sanguins par imagerie ultra-sons, et créé un système basé sur cette technologie pour améliorer la santé des patients et réduire les coûts.

Des années de recherches et développements approfondis ont suivi, tout avec dépôt de brevets importants, nombreuses études hospitalières et concertations avec des médecins et autres cliniciens.

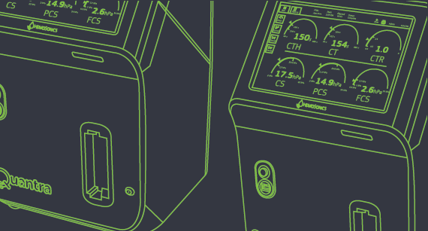

Récemment, Hemosonics s’est préparé à lancer ses produits de diagnostic Quanta System sur le marché, avec l’assistance de Protolabs pour le prototypage et la fabrication des pièces finales. Protolabs travaille en effet avec HemoSonics depuis 2011 et les premiers jours de recherche et développement, et jusqu’à récemment pour la fabrication des pièces du Quantra System.

HemoSonics a effectué un lancement réussi de ses produits l’année dernière en Europe, et espère pénétrer rapidement sur le marché américain. HemoSonics a ouvert des bureaux à Durham, en Caroline du Nord, et passé la barre des 50 employés.

Un besoin de rapidité et flexibilité, auquel répond un fournisseur agile

À l’époque des premières recherches d’HemoSonics, les ingénieurs devaient « procéder par essais successifs avec des délais très courts », rapporte Andy Homyk, ingénieur en chef, entré dans la société il y a plus de six ans, lorsqu’elle n’avait que cinq employés. « Nous avions un calendrier très serré, donc nous avions besoin d’un fournisseur pouvant usiner des pièces rapidement, en quelques jours. »

Un certain nombre de fournisseurs contactés ne pouvaient pas répondre à ces délais exigeants. Ce n’était pas le cas de Protolabs, se rappelle Andy, « La différence entre les délais était très importante ».

C’était en 2012. Depuis cette époque, Protolabs a fabriqué des centaines de prototypes et des milliers de composants pour HemoSonics, grâce à l’impression 3D, l’usinage CNC et le moulage par injection pour différents projets et des pièces variées : accessoires de robotique, unités de contrôle thermique, distributeurs pneumatiques et bien d’autres.

« La vitesse et la flexibilité, la capacité à offrir différentes options de fabrication, et un engagement pour le service des clients, ce sont les principales raisons pour lesquelles nous utilisons Protolabs » explique Andy.

| En un coup d’œil |

|---|

|

Réduire drastiquement la durée du processus de prototypage : les ingénieurs d’HemoSonics ont procédé à de rapides itérations de conception, avec un calendrier très serré pendant les premières années de R&D, et nécessitaient un fournisseur pouvant usiner rapidement les pièces. Pour un projet plus récent, les ingénieurs ont eu besoin de prototyper des pièces ayant la taille d’un moniteur d’ordinateur, pour l’habillage de la machine d’analyse des caillots sanguins, Quantra System. Ces prototypes devaient permettre d’effectuer des démonstrations de forme et de fonctionnalité du Quantra System devant des médecins dans différents hôpitaux. La production de prototypes personnalisés pour plusieurs itérations de conception, en quelques jours grâce à une fabrication numérique rapide. L’usinage a été utilisé pour certains produits, et plus récemment l’impression 3D et le moulage par injection pour l’habillage du Quantra System. Les ingénieurs ont également choisi quelques options de finition pour les pièces injectées, notamment l’assemblage thermique et la tampographie.

Après des années de recherche et développement, avec demandes de brevets, nombreuses études hospitalières et consultations de médecins et autres cliniciens, les produits Quantra System sont maintenant sur le marché européen et vont bientôt être lancés aux États-Unis. |

Plus récemment, HemSonics a demandé à Protolabs une assistance pour les habillages du Quantra System, précise Andy Homyk. Les ingénieurs d’HemoSonics avaient besoin de prototypes de la taille d’un moniteur d’ordinateur, fabriqués d’abord par impression 3D puis par moulage par injection - pour une démonstration des fonctionnalités et de la forme du Quantra System à des médecins dans différents hôpitaux.

Le Quantra System est conçu comme une plate-forme de diagnostic rapide, facile à mettre en œuvre, et utilisant des cartouches consommables pour effectuer une batterie de tests. Le Quantra Hemostasis Analyser est conçu pour les soins urgents demandant des résultats rapides fournis par un instrument facile à mettre en œuvre sur place.

Un défi s’est présenté lorsque le projet a basculé de la fabrication additive au moulage par injection. « Ce sont des pièces relativement conséquentes, donc l’un des défis du moulage lors du prototypage était l’adéquation des couleurs » ajoute Andy.

Matières de moulage et touches de finition

HemoSonics désirait que les nuances Pantone de ces habillages correspondent aux spécifications du département marketing. Une des approches utilisées normalement par Protolabs en moulage par injection est d’utiliser une résine de couleur spécifique à la matière choisie, et d’introduire un mélange sel et poivre de 3 % de résines colorées, pour obtenir des pièces finales très proches de la couleur désirée. Mais en raison de la nature des pièces HemoSonics, des traces de tourbillons et d’écoulements apparaissaient sur celles-ci. « Le premier lot de pièces présentait des défauts esthétiques », se rappelle Andy.

Imperturbable, Protolabs s’est adressé à l’un de ses fournisseurs de résine plastique, qui a collaboré avec Protolabs et HemoSonics pour faire un prémélange des couleurs. « Ils ont mélangé la matière plastique avec la teinte avant le moulage, afin d’avoir des granulés présentant une belle couleur uniforme », précise Andy. Cette résine personnalisée a permis de fabriquer des pièces impeccables. « Une fois encore, c’est un bon point pour le service clients de Protolabs faisant son maximum, et cela souligne l’agilité de la société.

La sélection des matières a été soigneusement prise en compte, ajoute Andy, car pratiquement tout type de matériel médical doit respecter des normes d’ininflammabilité. Pour l’habillage, HemoSonics a choisi un plastique ABS qui répond à ces normes tout en étant durable.

Pour compléter l’usinage, l’impression 3D et le moulage par injection, les ingénieurs d’HemoSonics ont également choisi des options de finition pour les pièces moulées par injection, notamment l’assemblage thermique et la tampographie. L’assemblage thermique est un procédé qui utilise une pointe chauffée afin de mettre en place des inserts filetés dans des pièces en plastique. Ainsi, les habillages Quantra peuvent être vissés sur un châssis, pour donner un exemple.

Le résultat ? Le Quantra System lancé en Europe, et bientôt aux États-Unis.

Ces longues années de recherche et développement, itérations multiples de conception, prototypes, nombreuses études en hôpitaux, innombrables visites à des médecins et cliniciens, demandes de brevets et obtentions d’importantes certifications en Europe, y compris marquage CE, finit par porter ses fruits, se réjouit Andy. L’année dernière, le Quantra System a été lancé en Europe, et les dirigeants de la société espèrent un lancement prochain aux États-Unis.

Pour l’avenir, Andy pense que Protolabs va continuer à jouer un rôle de fournisseur clé pour accompagner les travaux de la société. « Nous vous avons choisis Protolabs en raison de la convivialité, vitesse de production, flexibilité et surtout le service clients exceptionnel.