La fabrication numérique au service du médical - vol.2

Un examen approfondi pour les prothèses, la dentisterie, les implants, les dispositifs médicaux et les instruments chirurgicaux.

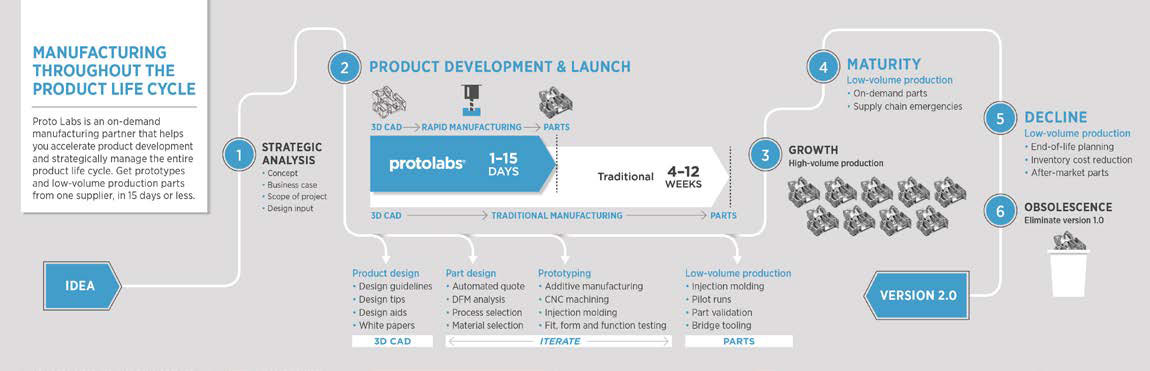

La fabrication numérique continue d’aider l’industrie médicale à développer rapidement et aisément des conceptions et à créer de nouveaux prototypes, ce qui s’avère être une aide précieuse pour l’innovation et les projets de R&D dans ce secteur.

Dans notre premier volume de « Fabrication numérique pour l’industrie médicale », nous avons parlé de la façon dont la technologie a soutenu l’industrie et des perspectives. Cette édition est votre guide unique pour en savoir plus sur la fabrication numérique dans le secteur médical : elle aborde les applications médicales actuelles et futures, fournit une boîte à outils pour concevoir des produits, explique comment passer du prototype à la production et cite des exemples concrets.

Dans ce volume, nous explorons plus en profondeur l’évolution de la fabrication numérique dans des secteurs spécifiques, couvrant les prothèses, la dentisterie, les implants, les dispositifs médicaux et les instruments chirurgicaux.

Fabrication numérique kesako ?

Le terme « fabrication numérique » fait référence à une approche intégrée, combinant des logiciels informatiques (pour le chargement de la CAO, la génération automatisée de devis et l’analyse de la conception) et des systèmes de fabrication connectés, accélérant la création de pièces et le développement de produits à l’aide de l’impression 3D, de l’usinage CNC (pour les petites séries) et du moulage par injection (pour les séries plus importantes).

LA FABRICATION NUMÉRIQUE ET L’AVENIR DE LA DENTISTERIE

Les interventions dentaires majeures requièrent généralement plusieurs jours d’efforts, mais grâce à l’évolution de la technologie numérique, même des traitements complexes peuvent être accomplis en quelques heures seulement.

Les progrès des technologies d’imagerie et de modélisation 3D, telles que la tomographie à faisceau conique et le balayage intra-oral, ainsi que l’historique de l’utilisation des technologies CAO/FAO en dentisterie, ouvrent de nouvelles possibilités.

Si la CAO/FAO n’est pas nouvelle dans le secteur, le fil numérique qu’elle fournit et les progrès des technologies de fraisage et d’impression 3D font une réelle différence.

Traditionnellement, les résultats d’imagerie, ou même les empreintes en cire, étaient emportés et si le patient avait besoin d’une nouvelle couronne, par exemple, il fallait plusieurs jours pour la traiter et la fraiser. Le patient devait effectuer plusieurs visites pour terminer son traitement.

Il n’est pas étonnant que beaucoup d’entre nous craignent la visite régulière chez le dentiste, sans parler de la perspective d’un traitement important.

La bonne nouvelle, c’est que la technologie de fraisage a évolué et permet de réduire ce délai à moins d’une journée avec un post traitement minimal. Mais la véritable technologie de rupture qui raccourcit encore plus ce délai et promet de révolutionner la dentisterie, c’est l’impression 3D.

Applications de l’impression 3D

Les dentistes commencent vraiment à prendre conscience de toutes les possibilités que leur offre l’impression 3D. Celle-ci permet de créer pratiquement tous les types d’appareils dentaires et d’implants. Voyons quelques exemples.

Modélisation médicale

La modélisation anatomique a été l’une des premières applications médicales de l’impression 3D. Les dentistes peuvent scanner la mâchoire du patient et imprimer en 3D un modèle précis à étudier avant de décider du traitement et de la chirurgie. C’est l’idéal pour les patients qui présentent des blessures graves ou une anatomie inhabituelle.

Pour d’autres procédures, comme les prothèses fixes et amovibles, un technicien peut prendre le scanner et planifier l’ensemble du traitement avant de concevoir les restaurations en CAO. Cela signifie que le traitement est planifié dans un environnement virtuel avant même de commencer.

Appareils, gouttières et protections dentaires

En utilisant des matières transparentes, l’impression 3D dentaire permet de créer des appareils, des gouttières et des protections pratiquement invisibles. Grâce à la combinaison d’un balayage précis et de la capacité de l’impression 3D à créer presque n’importe quelle forme géométrique, il est possible de personnaliser ces appareils pour qu’ils s’adaptent parfaitement et minimisent l’inconfort. Le résultat est une solution esthétique et sans douleur.

Guides chirurgicaux

Grâce à des imprimantes et des matières 3D haute définition, les dentistes peuvent créer des guides de forage précis qui s’adaptent parfaitement à la bouche du patient. Cela rend la chirurgie plus rapide et réduit également les risques d’erreur.

Implants

Grâce à l’imagerie et aux données numériques, il est désormais possible de fabriquer une copie exacte de la dent manquante d’un patient pour un nouvel implant. L’impression 3D permet de créer des géométries extrêmement complexes, telles que des morphologies osseuses, qui sont tout simplement hors de portée des autres procédés de fabrication. Si le fraisage a toujours sa place dans ce domaine de la dentisterie puisqu’il permet d’utiliser des résines plus résistantes à l’usure, comme le dioxyde de zirconium, il faut s’attendre à des avancées intéressantes dans le domaine des matières pour l’impression 3D, notamment pour les implants dentaires antibactériens.

Plateaux de collage

Là encore, en utilisant les données numériques du scanner d’un patient, il est possible de créer des gouttières pour maintenir l’appareil dentaire en place pendant qu’il adhère aux dents. Cela permet aux dentistes de travailler plus rapidement en commettant moins d’erreurs, ce qui fait gagner du temps au patient.

Prothèses dentaires

Traditionnellement, la mise au point de prothèses dentaires pour un patient nécessite plusieurs visites pour les mouler, les concevoir et les ajuster. Malgré tout, elles s’avèrent inconfortables à porter et à utiliser pour certains patients. L’utilisation de la technologie de fabrication numérique garantit une plus grande précision et un meilleur confort. Le processus de développement est également beaucoup plus rapide, ce qui permet de gagner du temps et de l’argent.

Outils dentaires

L’impression 3D étant idéale pour la fabrication en petites séries, elle permet de développer des outils chirurgicaux sur mesure, adaptés à des besoins spécifiques ou à une opération particulièrement délicate.

Aujourd’hui, il est possible d’imprimer en 3D avec pratiquement n’importe quelle matière, que ce soit du plastique, de la céramique ou du métal. Les possibilités d’améliorer la pratique dentaire sont donc énormes, tant pour le patient que pour le dentiste.

Si l’on ajoute à cela la mise au point de nouvelles matières biocompatibles et les améliorations apportées à la technologie du scanner, c’est tout l’avenir de la dentisterie qui sera révolutionné. Dans un avenir proche, les traitements seront plus rapides, même les plus complexes qui nécessitent actuellement plusieurs séances. Dans certains cas, ils pourront même être réalisés en une seule visite.

Tout comme l’industrie manufacturière, le secteur dentaire entre dans une nouvelle ère numérique qui promet des délais d’exécution plus rapides et de meilleures solutions pour le dentiste et le patient.

Lorsque vous réunissez la numérisation, la conception et la visualisation numériques, la CAO et que vous y ajoutez les avancées en matière de fraisage et d’impression 3D, cela est absolument passionnant.

Etude de cas SMILEDGE

Lorsqu’un dentiste de Ligurie a voulu créer un dispositif capable d’assainir la tétine et le matériel dentaire d’un enfant, il s’est tourné vers Protolabs. Le premier prototype imprimé en 3D a pu être réalisé en quelques jours seulement, et une fois les tests de compatibilité passés, 2 000 appareils ont été fabriqués par moulage par injection, dans deux couleurs différentes, en deux jours.

IMPRESSION 3D ET IMPLANTS MÉDICAUX PERSONNALISES

L’impression 3D fait une percée majeure dans la personnalisation des implants médicaux individuels. Elle permet aux fabricants d’implants, et parfois même aux hôpitaux, de créer des géométries complexes et des solutions spécifiques aux patients, ce qui fait gagner du temps au chirurgien et améliore le résultat pour le patient. Principalement utilisée pour la chirurgie orthopédique, l’impression 3D commence à pénétrer dans d’autres domaines tels que la chirurgie cardiaque et même le remplacement des rétines dans les yeux. Avec la recherche sur la bio-impression, il est même possible que l’avenir nous réserve un cœur imprimé en 3D. Ce qui autrefois relevait de la science-fiction devient rapidement une science tout court.

Tout comme l’impression 3D industrielle, le processus commence par des données numériques, en l’occurrence une tomographie assistée par ordinateur (TAO). Il s’agit d’une technique d’imagerie qui utilise des mesures de rayons X prises sous de nombreux angles pour produire une image du corps. Elle est présentée comme un moyen de voir l’intérieur du corps sans passer par la chirurgie. L’équipe chirurgicale utilise ensuite ces informations pour planifier et produire des implants personnalisés par impression 3D, souvent, mais pas exclusivement, en titane ou en acier inoxydable.

De meilleurs résultats pour les patients

Pour l’instant, la plupart des applications concernent les blessures musculaires et squelettiques. Le corps humain compte 206 os, qui soutiennent tous notre corps ou protègent les organes vitaux. Lorsqu’ils sont endommagés, cela peut affecter gravement la santé et la qualité de vie du patient.

Avec les méthodes traditionnelles, la création d’un implant pour un patient nécessite plusieurs rendez-vous médicaux. Sachant qu’un os endommagé peut causer des douleurs au patient, réduire sa mobilité et affecter son mode de vie, cette longue attente pour un implant peut être extrêmement gênante.

Cela signifie également que l’implant n’est pas idéal car il n’est pas adapté à son corps. Pour le crâne, cela peut même signifier que le patient est équipé d’un implant en filet, qui peut être faible et manquer de précision.

Cela place le chirurgien dans une position difficile, car il doit souvent non seulement opérer le patient, mais aussi passer du temps à adapter et à remodeler l’implant pour qu’il s’adapte mieux.

Heureusement, l’utilisation de la technologie d’imagerie numérique pour produire des implants personnalisés imprimés en 3D rend ce processus beaucoup plus rapide pour le chirurgien et le résultat est meilleur et plus confortable pour le patient. Cela signifie également que les hôpitaux peuvent réduire leur stock d’implants coûteux sur site.

Si la fabrication additive est encore une technologie médicale d’avant-garde peu répandue, elle progresse rapidement.

Certaines applications :

Parmi les exemples courants d’implants imprimés en 3D, citons ceux destinés à la colonne vertébrale, aux articulations de l’épaule, aux prothèses de hanche, à la chirurgie faciale et aux implants dentaires.

Les implants crâniens et faciaux sont de bons exemples qui nécessitent des solutions hautement personnalisées. Aux Pays-Bas, par exemple, des médecins ont remplacé tout le sommet du crâne d’une femme de 22 ans par un implant imprimé en 3D au lieu d’une option traditionnelle.

Des études ont montré que les implants crâniens imprimés en 3D étaient supérieurs sur le plan esthétique et que les patients avaient souvent de meilleures fonctions cérébrales.

Nouvelles applications et nouvelles matières

Si le titane et l’acier inoxydable sont des matières de prédilection pour les implants orthopédiques, l’utilisation de plastiques à haute performance tels que le PEEK progresse également. Le PEEK ouvre de nouvelles possibilités pour la technologie, lui permettant de quitter les ateliers des fabricants de dispositifs médicaux et d’entrer dans les laboratoires des hôpitaux et des cliniques du monde entier.

Il est ainsi possible de scanner un patient, de concevoir et de discuter d’un implant dans un environnement virtuel en 3D, de le produire sur site et de l’implanter chirurgicalement, le tout en l’espace de quelques jours.

Et comme sa conception est basée sur les besoins individuels du patient, l’opération elle-même dure moins longtemps. Entre-temps, la recherche continue d’étendre les possibilités de personnalisation des implants.

Chirurgie cardiaque

Récemment, nous avons vu des exemples d’implants pour des pièces initialement fabriquées à partir de tissus organiques. Un bon exemple est une prothèse de valve cardiaque fabriquée en silicone AM. Créées par une équipe de chercheurs de l’ETH Zurich, ces valves cardiaques artificielles imprimées en 3D permettent de remplacer les valves d’une population vieillissante. Les premiers résultats sont prometteurs, même si une telle solution n’est probablement pas pour demain.

En outre, la technologie d’impression 3D offre de nouvelles possibilités de travailler avec d’autres matières d’implants. Il s’agit notamment de recherches menées en Australie pour l’impression 3D de stents en nitinol. Il s’agit d’un alliage métallique de nickel et de titane qui reprend sa forme initiale après déformation. Alors que les chirurgiens utilisent déjà cette matière pour les stents artériels, l’impression 3D permettra d’augmenter les tailles et les configurations pour mieux répondre aux besoins des patients.

Révolutionner la médecine

Il est clair que l’idée de créer des implants sur mesure pour un patient grâce à l’impression 3D ouvre de nombreuses perspectives pour des soins de santé plus personnalisés. Même si bon nombre de ces avancées ne seront pas réalisées avant quelques années, les possibilités sont presque illimitées.

Parmi les autres exemples de recherche, citons la production de rétines artificielles pour la chirurgie oculaire et la possibilité d’imprimer des greffes de peau ou même un nouveau coeur.

Si ces deux derniers exemples ne seront peut-être pas disponibles dans un avenir proche, ils donnent un aperçu de ce qui est possible grâce à cette technologie étonnante. Plus encore que dans d’autres secteurs, il semble que la seule limite de l’impression 3D en médecine soit notre imagination.

ETUDE DE CAS NOVAX DMA

Lorsqu’ils ont été mis au défi de développer et de fabriquer un implant parfaitement adapté à la zone crânienne, permettant la perméabilité aux liquides et la dissipation de la chaleur, les experts de Novax DMA et de Protolabs ont uni leurs efforts pour trouver la solution. Le résultat ? Un implant parfaitement coupé et adapté aux exigences spécifiques de l’état du patient.

LIRE L'ETUDEINSTRUMENTS, AIDES ET MODÈLES CHIRURGICAUX ET RÔLE DE LA FABRICATION NUMÉRIQUE

La fabrication numérique révolutionne la chirurgie. Elle fournit aux chirurgiens et aux fabricants d’instruments les informations et les équipements dont ils ont besoin pour obtenir de meilleurs résultats plus rapidement et à moindre coût.

Ici, nous allons découvrir comment cette technologie transforme trois domaines essentiels :

- son utilisation dans la modélisation préopérationnelle pour la planification

- le développement d’instruments sur mesure

- le développement de nouveaux équipements chirurgicaux jetables.

Modèles et gabarits anatomiques

Le développement de modèles anatomiques et de gabarits spécifiques aux patients pour faciliter la chirurgie commence par des informations numériques, dans ce cas à partir d’un scan.

Cette modélisation du patient aide les professionnels de santé dans la planification préopératoire, la visualisation préopératoire et le dimensionnement des équipements médicaux pour les interventions chirurgicales. Elle est également utilisée pour former les étudiants en médecine et pour discuter de l’opération avec les patients au préalable.

Des recherches ont montré que l’utilisation de ces modèles a permis d’accroître le consentement des patients, car elle facilite leur compréhension.

L’impression 3D réduit considérablement le coût de production de ces modèles, ce qui en fait une option de plus en plus viable. En utilisant les données des tomodensitogrammes pour créer une CAO, l’impression 3D peut également produire des guides chirurgicaux spécifiques pour un patient afin de faciliter la chirurgie, plus de rapidité et moins d’erreurs.

Personnaliser les instruments chirurgicaux

La création de tels outils à usage unique, spécifiques à une intervention chirurgicale, exige une grande réactivité pour pouvoir développer le produit sur la base des informations fournies par les chirurgiens. C’est là que l’impression 3D peut faire une réelle différence en utilisant à la fois les données numériques des scanners et l’information des chirurgiens pour réduire les délais de développement et de production. Elle contribue à l’avènement d’une nouvelle ère de médecine personnalisée, centrée sur le patient et le chirurgien, à un prix économique. À terme, à mesure que la technologie progresse, nous verrons les chirurgiens se libérer des plateaux d’instruments traditionnels qui ne sont généralement mis à jour qu’au bout de plusieurs années.

Ces instruments chirurgicaux personnalisés imprimés en 3D, tels que les manches de bistouri, les pinces ou les clamps, aident les chirurgiens à mieux travailler et à réduire le temps d’intervention, ce qui se traduit par de meilleurs résultats pour les patients.

Réduire le temps de développement des équipements chirurgicaux jetables

Il y a également une très forte demande pour les instruments à usage unique. Pré-emballés individuellement et pré-stérilisés, les dispositifs à usage unique offrent une option pratique et prête à l’emploi. N’ayant pas besoin d’être stérilisés, étape coûteuse et chronophage, ils présentent un avantage évident pour les hôpitaux.

Le défi pour les fabricants d’instruments consiste à développer de nouveaux modèles qui puissent répondre aux exigences strictes du secteur médical de manière rapide et rentable. La première étape consiste à s’assurer de la fabricabilité de la conception à l’aide du processus de production choisi.

Le secret pour gérer le processus de manière rapide et efficace commence par la CAO.

Chez Protolabs, nous avons automatisé cette étape de sorte que lorsque vous téléchargez votre CAO sur notre plateforme de devis, vous obtenez une analyse gratuite et un devis en quelques heures. Si, après avoir téléchargé votre CAO, vous avez besoin d’une assistance supplémentaire, notre service de conseil en conception est à votre disposition et l’un de nos ingénieurs pourra vous aider à optimiser votre conception pour le moulage par injection.

SERVICE D’OPTIMISATION DU DESIGN

Le service d’optimisation du design de Protolabs vous aide à mettre à jour votre fichier CAO de façon à tenir compte des commentaires de fabricabilité que vous avez reçus avec votre devis. L’un de nos ingénieurs qualifiés travaillera avec vous sur la conception de votre pièce afin d’en améliorer la fabricabilité et de s’assurer qu’elle est moulable.

Le prototypage

L’étape suivante est le prototypage et les tests de faisabilité pour vérifier la fonctionnalité.

Cela peut nécessiter plusieurs itérations dans votre conception. Dans les premières étapes, vous pouvez utiliser des technologies de prototypage rapide telles que l’impression 3D.

Mais attention : vous devez garder à l’esprit ce que sera votre méthode de production finale et faire en sorte que toutes les itérations futures puissent être fabriquées à l’aide de cette technologie.

Vous devrez également obtenir l’approbation des autorités réglementaires, ce qui peut impliquer d’augmenter le nombre de produits dont vous avez besoin. Dans le cas du moulage par injection, il est possible de maintenir le coût de la pièce à un niveau bas au cours de ce processus tout en obtenant rapidement ce dont vous avez besoin, c’est-à-dire en recevant vos pièces dans un délai de 10 à 12 jours. Comment cela est-il possible ? En utilisant des moules en aluminium plutôt qu’en acier.

Vous devrez probablement utiliser différentes technologies pour les différentes phases du prototypage et du développement de produits. Lisez notre livre blanc « Processus de prototypage rapide » pour en savoir plus.

Lorsque vous êtes prêt pour la production, le volume dont vous avez besoin déterminera le processus de production. Pour quelques centaines d’exemplaires, l’impression 3D ou l’usinage CNC peuvent être la solution. Lorsque vous atteignez quelques milliers d’unités, envisagez le moulage par injection rapide, comme notre service à la demande.

Pour une production de masse, où vous avez besoin de centaines de milliers de pièces, vous aurez probablement besoin d’un outillage en acier pour le moulage par injection. Mais même dans ce cas, vous pouvez utiliser notre service à la demande pour combler l’écart de production en attendant les moules de production définitifs. Vous pourrez ainsi commercialiser votre produit et générer des revenus plus rapidement. La fabrication numérique relie tous les acteurs de la chaîne d’approvisionnement en instruments et aides chirurgicaux. Cela signifie que la fabrication est plus réactive aux besoins des chirurgiens et des patients pour fournir des produits adaptés à des besoins spécifiques plus rapidement que jamais. Cette tendance devrait se poursuivre à mesure que la technologie se développe, ce qui est une bonne nouvelle pour nous tous.

OPUS KSD

Souhaitant développer un instrument chirurgical innovant pour aider à fermer les incisions, qui combinerait la facilité d’une agrafeuse chirurgicale portative avec des attaches sous-cutanées bio-absorbables propriétaires, Opus KSD a fait appel aux services d’usinage CNC et de moulage par injection de Protolabs pour tester la forme, l’ajustement, la fonction et la performance globale avant de passer à la production.

ACCÉLÉRER LE DÉVELOPPEMENT DE PRODUITS POUR LES DISPOSITIFS MÉDICAUX

Faire passer un nouveau dispositif médical, du concept à l’approbation et à la fabrication dans les délais que vous et votre équipe attendez, est un véritable défi. Pourtant, la récente pandémie nous a appris qu’il est possible d’innover et de produire rapidement lorsque cela est vraiment nécessaire.

Il y a plusieurs étapes à franchir pour y parvenir et la façon dont vous réduisez le temps de développement entre chacune d’elles peut faire une réelle différence pour vos délais. Souvent, les innovateurs de nouveaux dispositifs comprennent les besoins cliniques, mais cela ne signifie pas qu’ils possèdent toutes les compétences nécessaires pour mener à bien le cycle de développement rapidement.

Même si le concept est solide et que le besoin clinique est bien réel, vous devez traduire cette idée en une conception CAO que vous pouvez fabriquer à l’aide de la technologie de production de votre choix. Ensuite, il faut en tester le fonctionnement et enfin, il peut être nécessaire de produire de petites séries pour des essais cliniques avant de passer à la fabrication en série.

Auparavant, nous supposions tous que ce processus pouvait prendre des mois, voire des années, mais depuis la pandémie de Covid, nous nous sommes habitués des délais d’exécution beaucoup plus rapides. En utilisant toute la puissance de la fabrication numérique, il est possible de passer des étapes du prototypage à la production finale plus rapidement.

Parcourons le cycle de développement, étape par étape, pour voir comment gagner du temps et garantir un résultat positif.

De la conception à la réalisation

Si vous avez votre CAO, la première chose à vérifier est de savoir si cette conception peut effectivement être fabriquée à l’aide de votre processus de production final, qu’il s’agisse

de moulage par injection, d’usinage CNC ou d’impression 3D.

Chez Protolabs, nous avons automatisé cette étape d’analyse de fabricabilité (DFM). Lorsque vous soumettez votre projet, vous recevez une analyse et un devis en quelques heures seulement. Si nécessaire, il mettra en évidence ce que vous devez modifier dans votre conception pour répondre aux réalités de la production, ainsi que les domaines dans lesquels il serait conseillé de le faire.

Cette vérification est utile pour s’assurer que votre conception fonctionnera dans la pratique. Si vous avez besoin d’aide après cette première étape, et c’est souvent le cas pour faire avancer le développement, vous pouvez nous contacter pour profiter de notre service d’optimisation du design pour le moulage par injection : c’est gratuit pour ceux qui ont déjà téléchargé leur CAO.

Prototypage

Lorsque vous savez que votre conception fonctionnera en théorie, l’étape suivante consiste à tester la forme, la fonction et l’ajustement de la pièce. Dans la pratique, vous devrez peut-être passer par quelques itérations de prototypes avant de vous engager à fabriquer un modèle. Vous pouvez également commencer par des prototypes produits à l’aide d’une technologie différente de celle de votre processus de production final.

Par exemple, vous pourrez avoir recours à l’impression 3D pour produire des pièces en plastique ou en résine pour des tests, même si vous utilisez le moulage par injection comme processus de production final. En effet, ce procédé permet de produire des pièces en quelques jours, voire en une journée si cela est vraiment urgent.

À ce stade, il est important de faire appel à un fournisseur qui maîtrise les deux technologies, de sorte que le prototype que vous concevez et utilisez pour les essais à partir de l’impression 3D puisse être fabriqué par moulage par injection. Ce lien entre la conception, le prototypage et la production est vital.

Si votre fournisseur offre à la fois la technologie de prototypage et la capacité de production finale, ses ingénieurs disposeront de ces connaissances et ne perdront pas de vue l’objectif final. Lisez notre livre blanc sur les technologies à utiliser pour les différentes étapes du prototypage ici.

Production en petites séries pour les essais cliniques

Lorsque vous êtes satisfait du produit, il arrive un moment où vous devez vous engager et le faire tester cliniquement pour garantir la conformité aux réglementations et aux normes. À ce stade, vous devez produire la version finale qui, idéalement, utilise la même technologie de production que celle qui sera utilisée pour la fabrication.

Pour la production en petites séries d’articles spécialisés, vous pouvez en fait utiliser l’impression 3D tout au long du processus et même prévoir de fabriquer le produit à l’aide de cette technologie. Il en va de même si l’usinage CNC est la technologie que vous avez choisie. Cela peut être idéal si vos volumes de production sont susceptibles de se chiffrer en centaines ou en quelques milliers d’unités, réparties dans le temps.

Si votre appareil est destiné à une fabrication en série ou à une production de plusieurs milliers d’unités, il existe encore des options de fabrication rapide en petites séries qui vous permettront de gagner du temps et de l’argent. Prenez le moulage par injection. Traditionnellement, vous devez attendre 10 à 12 semaines pour obtenir vos moules en acier avant de pouvoir en produire un petit nombre pour les essais cliniques.

Une meilleure option pour raccourcir ce délai est de trouver un fabricant qui produit des moules en aluminium, ce qui permet de réduire ce délai à environ 10 jours ou même à un jour.

Des essais cliniques à la production

Après avoir fait passer votre concept par des essais cliniques, vous serez désireux de mettre votre produit sur le marché le plus rapidement possible. Là encore, il existe des options pour accélérer ce processus. Pour de faibles volumes, vous pouvez probablement utiliser l'impression 3D ou l'usinage CNC.

Si vous avez besoin de volumes plus importants, de l’ordre de milliers, voire de centaines de milliers de pièces, vous devrez envisager des technologies de production différentes.

Même dans ce cas, il existe des réponses qui permettent d’accélérer le processus. Nous avons déjà mentionné l’utilisation de moules en aluminium pour accélérer les délais dans le domaine du moulage par injection, et vous pourriez également les utiliser pour la production. Pour des volumes allant jusqu’à 50 000 pièces, cela pourrait être votre solution finale.

Même si vous prévoyez une production de masse supérieure à ces chiffres, vous pouvez toujours utiliser des moules en aluminium pour combler l’écart de production jusqu’à ce que votre outillage final en acier soit prêt et vous éviter d’attendre 2 ou 3 mois. Prenons l’exemple de notre service de fabrication à la demande.

La pandémie nous a appris que le développement de produits pour les dispositifs médicaux peut être beaucoup plus court que ce que nous pensions être la norme auparavant. Chez Protolabs, nous avons l’habitude d’aider les fabricants de produits médicaux à raccourcir leurs cycles de développement.

POLARCOOL

Lorsque la jeune entreprise PolarCool a mis au point, en collaboration avec l’agence de conception de produits OIM, un dispositif capable d’abaisser rapidement et de manière contrôlée la température du cerveau après un traumatisme crânien d’origine sportive, elle a fait appel aux compétences expertes du service de moulage par injection de Protolabs pour accélérer le développement de produit.

LIRE L'ETUDECOMMENT LA FABRICATION NUMÉRIQUE REND LES PROTHÈSES PLUS PERSONNELLES

La fabrication numérique façonne l’avenir des prothèses et des orthèses en produisant plus rapidement et à moindre coût des solutions plus personnalisées et plus confortables. Elle accélère également le développement de nouvelles idées grâce au prototypage rapide pour tester de nouvelles solutions.

Traditionnellement, les cliniciens fabriquent des prothèses et des orthèses à l’aide de procédés manuels, car l’ajustement et le confort du patient constituent l’objectif principal.

Bien que le secteur soit très évolutif, les solutions sont uniques puisque chaque patient à des besoins et une anatomie différents.

Les solutions comportent généralement des pièces fonctionnelles telles que des articulations, qui sont fabriquées industriellement, et des zones qui se connectent au corps du patient. Les cliniciens doivent produire une solution qui soit à la fois adaptée à la taille et à la force du patient tout en présentant également une connexion confortable avec son corps, capable de transférer et d’absorber la force sans le gêner.

La numérisation permet également de développer de nouvelles géométries de construction et de les adapter aux souhaits personnels du patient en matière de fonctionnalité et d’esthétique. Une fois approuvée, la conception peut être fabriquée en appuyant sur un bouton et, si nécessaire, réitérée et adaptée rapidement. En utilisant la méthode de moulage plus traditionnelle, le professionnel devait souvent recommencer à zéro en cas de changement.

Développement plus rapide des composants prothétiques

Un deuxième domaine dans lequel la fabrication numérique aide l’industrie à évoluer est le développement de nouvelles idées. L’une des principales préoccupations de nombreux fabricants du secteur médical est le temps nécessaire au développement de nouveaux produits pour le marché.

La fabrication numérique accélère ce processus, depuis la CAO initiale jusqu’à la production finale. Que vous cherchiez à améliorer la fonctionnalité d’une pièce, comme un joint par exemple, ou que vous développiez un nouveau concept, les conceptions doivent souvent passer par plusieurs phases avant d’être prêtes pour la production finale.

En général, il s’agit de vérifier :

- que votre conception peut être fabriquée

- que la forme et l’ajustement sont corrects

- qu’elle offre la fonctionnalité que vous souhaitez

- qu’elle répond aux exigences réglementaires

Tout commence avec la CAO et il est intéressant de détecter les problèmes de conception à ce stade pour gagner du temps et de l’argent plus tard dans le processus de développement. Protolabs automatise l’établissement des devis et l’analyse de la fabricabilité (DFM), ce qui vous permet de vérifier rapidement la solidité de votre projet. Si vous avez besoin d’une aide supplémentaire, nous proposons également un service de conseil en conception pour le moulage par injection.

Après cela, vous aurez besoin d’un prototypage rapide. Selon l’état d’avancement du développement, vous pouvez combiner vos technologies de production. Vous pouvez, par exemple, commencer par l’impression 3D ou l’usinage CNC pour gagner en rapidité, même si vous savez que vous fabriquerez les pièces finales par moulage par injection.

Il est préférable de trouver un fournisseur capable de proposer toutes ces technologies sous un même toit, car même si vous commencez le prototypage à l’aide de l’impression 3D, vous devez toujours concevoir les prototypes en tenant compte du processus de production final.

Chez Protolabs, nous avons collaboré avec de nombreux fabricants de prothèses pour développer leurs solutions. Notre collaboration avec Parker Hannifin en est une parfaite illustration : nous avons permis à leur équipe de R&D d’économiser plusieurs mois de développement et de commercialiser à temps leur exosquelette robotique.

La fabrication numérique est en train de changer le monde des soins médicaux personnalisés et nulle part ailleurs on ne le voit aussi clairement que dans le développement des prothèses et des orthèses. Qu’il s’agisse de personnaliser des membres artificiels pour un ajustement plus rapide et plus confortable ou de développer de nouvelles idées ou pièces, découvrez comment nous pouvons contribuer à accélérer une solution pour votre équipe de fabrication médicale.

PARKER HANNIFIN

La fabrication numérique est en train de changer le monde des soins médicaux personnalisés et nulle part ailleurs on ne le voit aussi clairement que dans l développement des prothèses et des orthèses. Qu’il s’agisse de personnaliser des membres artificiels pour un ajustement plus rapide et plus confortable ou de développer de nouvelles idées ou pièces, découvrez comment nous pouvons contribuer à accélérer une solution pour votre équipe de fabrication médicale.

CONCLUSION

Les possibilités que la fabrication numérique offre à l’industrie médicale sont considérables et ne cesseront de croître.

L’impression 3D, l’usinage CNC et le moulage par injection aident le secteur à :

- Accélérer le développement et la mise sur le marché

- Obtenir des délais d’exécution plus rapides et de meilleures solutions pour les professionnels de la santé et les patients

- Offrir des soins de santé personnalisables et personnalisés

- Obtenir de meilleurs résultats pour les patients

- Obtenir de meilleurs résultats plus rapidement et de manière plus rentable

Les technologies de fabrication numérique que vous utilisez varient en fonction de votre projet. Cependant, si vous avez besoin de vos pièces rapidement, la fabrication numérique jouera un rôle crucial. Pour en savoir plus sur les capacités de Protolabs, visitez protolabs.co.uk, ou n’hésitez pas à nous contacter au +33 (0)4 56 64 80 50 ou à l’adresse [email protected]