Réduire les risques grâce au service de fabrication à la demande

La gestion stratégique de la chaîne d'approvisionnement est une composante essentielle du développement de produit et de la planification du cycle de vie. Elle est également essentielle à l'atténuation des risques. Les grandes entreprises ne la considèrent plus comme un centre de coûts tactique, purement opérationnel, mais bien comme une démarche transversale visant à développer les capacités sur lesquelles baser la croissance et réduire les risques à leur minimum.

La gestion de la chaîne d'approvisionnement doit permettre à l'entreprise de faire preuve de souplesse et de réactivité face aux opportunités qui se présentent et aux obstacles rencontrés tout au long du cycle de vie du produit.

Les entreprises les plus performantes mettent en place des mesures de protection de la chaîne d'approvisionnement en s'associant à des sous-traitants capables de réagir rapidement. Elles parviennent ainsi à atténuer les risques associés aux retards de production ou d'expédition et aux fluctuations imprévues de la demande à plusieurs étapes du cycle de vie du produit.

Même si les réductions de coûts et les augmentations de productivité restent importantes, les dirigeants doivent également se focaliser sur la croissance.

Dans une enquête menée en 2013 par BCG Perspectives1, les personnes interrogées ont cité comme principales préoccupations les initiatives de croissance via les activités de l'entreprise, notamment l'expansion des gammes de produits destinées aux marchés mondiaux et la segmentation des produits de niche. 77 % des cadres supérieurs ont également cité l'innovation et le développement de produits comme l'une de leurs trois principales priorités stratégiques.

Le moulage par injection à des prix compétitifs permet de réaliser des séries courtes de manière rentable ; cela offre ainsi aux développeurs de produits plus de temps pour réagir avec des délais de livraison plus courts.

Les enquêtes font également état d'une myriade de risques qui menacent la croissance ainsi que la santé de l'entreprise. Les principales menaces citées sont les suivantes :

- abrègement des cycles de vie des produits

- perturbation de la chaîne d'approvisionnement et modifications de la structure des coûts dues aux problèmes de délocalisation

- technologies et innovations marquées par des bouleversements

- différenciation entre les offres concurrentes

- concurrents inattendus

- mondialisation

De toute évidence, le principal défi consiste à cibler la croissance tout en atténuant ces risques, entre autres. Selon PWC, dans une enquête réalisée en 2014 auprès des PDG américains2, la stratégie consiste à « … développer des capacités permettant de réagir rapidement aux opportunités tout en maîtrisant les coûts et les risques ».

Faut-il mettre en place une réactivité et une agilité capables de réagir à ces opportunités de croissance tout en atténuant les menaces ?

Une telle culture, dotée de bons outils, peut être à la fois proactive de sorte à devancer la concurrence et à réagir immédiatement à toute menace pour la croissance. Lorsque celle-ci est appliquée, les entreprises peuvent réaliser une croissance de leur chiffre d'affaires mais aussi améliorer leurs résultats.

Importance stratégique des garanties de la chaîne d'approvisionnement

La gestion de la chaîne d'approvisionnement est devenue un outil stratégique pour la croissance et la rentabilité ; elle constitue également un élément essentiel de l'atténuation des risques. Il faut penser à mettre en place des mesures de protection pour la chaîne d'approvisionnement manufacturière qui permettront d'éviter les perturbations ou la reprise en cas de problème tout en capitalisant sur les opportunités. Ces initiatives accélèrent la mise sur le marché et fournissent une réponse rapide aux changements, menaces et opportunités.

Des délais de mise sur le marché agressifs dépendent de la viabilité de la livraison des biens et services. La réduction des délais lors de l'utilisation d'approches conventionnelles permet de conduire à des transferts directs lorsque des retards vers l'étape suivante du processus se produisent.

Inévitablement, des retards et des problèmes surviendront ; ils doivent être anticipés. Une approche stratégique et proactive consiste à établir des garanties au sein de la chaîne d'approvisionnement. La garde-fou de la chaîne d'approvisionnement absorbent l'impact d'un retard, ralentissent les problèmes en aval ou permettent de gagner du temps pour les processus ultérieurs.

L'essentiel

Les mesures de protection de la chaîne d'approvisionnement de fabrication préservent et accélèrent les délais tout en permettant d'améliorer la qualité des produits et des processus. L'utilisation stratégique des mesures de protection garantit un approvisionnement constant des produits, conformément aux dates de livraison cibles.

Le partenariat avec des fournisseurs qui exploitent l'excellence de la technologie et des processus afin d'accélérer les réponses et les livraisons est crucial pour la mise en œuvre réussie des garanties de la chaîne d'approvisionnement.

Identifier les opportunités

Il est nécessaire de mettre en place des mesures de protection de la chaîne d'approvisionnement manufacturière selon l'entreprise, le type de produit et la maturité du produit. Cela varie en fonction du niveau des composants. L'essentiel est de garantir que les processus de chemin critique pour les composants soient identifiés et que les garanties appropriées soient établies.

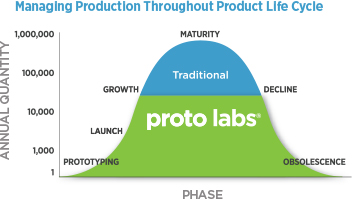

Pour les produits nouveaux ou reconditionnés, des garanties sont nécessaires depuis la phase de conception jusqu'à la mise sur le marché. Pour les produits établis, les garanties s'étendent depuis l'introduction sur le marché jusqu'à la phase de fin de vie.

À mesure qu'un produit progresse dans son cycle de vie, les délais de livraison s'allongent et les risques deviennent plus importants. Les garanties de fabrication deviennent donc de plus en plus importantes à mesure qu'un produit passe de la conception à la mise sur le marché.

Voici des exemples de mesures de protection en matière de fabrication et leurs impacts

Obtenir un devis

À chaque étape du cycle de vie du produit, il existe une tâche sans valeur ajoutée consistant à demander et à recevoir des devis auprès des fournisseurs.

Collectivement, cette activité peut représenter des semaines voire des mois de retards sur plusieurs pièces d'un assemblage. Des retards supplémentaires peuvent survenir de manière inattendue si les problèmes sur un projet ne sont pas identifiés lors du processus de devis.

Par exemple, si des problèmes d'analyse de fabricabilité (ADF) sont découverts lors du lancement d'une commande, la réponse consiste à regrouper, repenser et envoyer un nouveau devis pour le projet, et cela crée des retards considérables.

Alternative

Grâce à l'utilisation de codes logiciels complexes et d'équipements de fabrication automatisés, des devis en ligne interactifs complétés par une analyse de fabricabilité sont désormais disponibles en quelques heures par les meilleurs fabricants sous contrat. Ces programmes de devis en ligne sophistiqués signaleront et illustreront les problèmes de conception qui peuvent avoir un impact sur la qualité, les coûts et les délais de mise sur le marché.

Avantages

Des jours, voire des semaines, économisés lors de la phase de conception peuvent s'accumuler jusqu'à un mois voire davantage sur l'ensemble d'un projet. Lorsque les retours sur la fabricabilité sont intégrés dès la phase initiale de la conception, la validation et les tests sont beaucoup plus rapides. De plus, une évaluation ADF précoce réduit le risque de retouche et les coûts associés.

Développement de produit

Tout au long du processus de développement de produit, des modèles et des prototypes sont requis pour les tests de forme, d'ajustement et de fonctionnalité. Ces représentations physiques sont inestimables pour la découverte de défauts qui ont un impact sur les performances du produit, la fabricabilité et les coûts de production.

Bien qu'essentiel dans le processus, un modèle ou un prototype, lorsqu'il est produit par des moyens conventionnels, il faut parfois des semaines avant qu'il ne soit livré. Puisqu'il peut y avoir plusieurs cycles de conception et de prototypage, l'impact cumulé sur le calendrier peut cumuler plusieurs mois.

Alternative

L'impression 3D accélère la livraison de modèles et de prototypes. Utilisée à la place ou en conjonction avec les pratiques de fabrication conventionnelles, l'impression 3D peut réduire les délais de livraison de 50 à 80 %. En outre, la fabrication additive s'avère être un processus efficace qui demande peu de temps ou d'efforts en amont du processus. Elle produit toutefois des pièces présentant des caractéristiques physiques et des contraintes de conception quelque peu différentes de celles fabriquées à l'aide de procédés de fabrication traditionnels.

Lorsqu'on cherche à évaluer la conception de produits avec des prototypes réalisés selon les mêmes méthodes que celles utilisées pour la fabrication, il existe des fournisseurs spécialisés dans la fabrication rapide qui utilisent des méthodes conventionnelles comme l'usinage CNC et le moulage par injection. Bien que le processus de fabrication reste inchangé, l'optimisation des processus grâce à l'automatisation conduit à des délais de livraison beaucoup plus courts. Par exemple, une commande de 500 prototypes moulés par injection dont la livraison peut prendre des mois, peut prendre entre 7 et 10 jours grâce au service de moulage par injection rapide de Protolabs.

Avantages

Afin de respecter le calendrier des projets, les entreprises sont souvent tentées d'éviter le prototypage ou de réduire le nombre de révisions des prototypes. Bien que cela puisse présenter un avantage immédiat, les problèmes de conception non détectés peuvent retarder considérablement la fabrication lorsqu'ils sont découverts au cours du processus de production. En tirant parti de processus accélérés, les entreprises peuvent exécuter des évaluations de prototypes sans induire de retards pendant le processus de développement de produit afin de se protéger contre des retards plus importants lors de la phase de production.

Concernant les délais de prototypage traditionnels, la livraison accélérée permet de gagner du temps qui peut être utilisé pour absorber les retards en amont. La livraison accélérée offre également une réactivité pour l'exécution de plusieurs révisions de conception afin d'affiner les conceptions de produits en termes de qualité, de performances et de coûts de fabrication ; l'entreprise est ainsi protégée contre l'identification tardive de problèmes qui peut entraîner des retards et des retouches coûteux.

Production pilote

La production pilote est essentiellement un « lancement plutôt lent » utilisé pour évaluer et affiner les produits et les processus. Composée généralement de 1 000 à 5 000 unités, la production pilote propose des produits que la fabrication, la gestion des produits, le marketing et les ventes peuvent utiliser pour des essais, des évaluations et des tests de mise sur le marché.

Alternative

Les demandes de produits pilotes se situent entre celles des prototypes et de la production. Bien qu'elles soient idéales pour correspondre à toutes les caractéristiques des produits de production, des approximations serrées sont souvent acceptables. Cette latitude permet la substitution de processus afin d'accélérer la livraison tout en maintenant des coûts minimum. Par exemple, l'usinage CNC ou l'impression 3D peuvent être utilisés pour des pièces qui seront finalement moulées par injection.

Une autre alternative consiste à simplifier le processus de production. Si, par exemple, les pièces sont moulées par injection, des moules en aluminium peuvent éventuellement être utilisés pour fabriquer l'intégralité de la commande de production pilote. Les outils souples en aluminium sont produits pour un coût moindre et en une fraction du temps comparé aux moules en acier.

Avantages

La production pilote reporte l'investissement dans l'équipement de production, y compris l'outillage, tout en accélérant la livraison des produits de production. Cela permet une analyse approfondie avant d'investir dans des actifs en termes de capital ou opérationnels qui peuvent être difficiles et coûteux à ajuster, modifier ou remplacer.

Transition vers la production

L'objectif consiste à accélérer la livraison de pièces tout en maintenant la qualité des produits de production. D'une certaine manière, la fabrication de transition vers la production est une solution provisoire qui atténue l'impact des longs délais de livraison des commandes de production.

Les processus de transition vers la production s'exécutent simultanément avec les commandes de production. L'objectif consiste à fournir des pièces de qualité de production pendant que les outils et les processus de production sont en cours de développement, ce qui vous permet d'accélérer la mise sur le marché.

Alternative

Des solutions de transition vers la production sont mises en œuvre lorsque la livraison des commandes de production s'étend au-delà des délais prévus pour la livraison des produits. Par précaution, elles sont mises en service lorsque des processus en amont entraînent un retard dans le lancement des commandes de production ; les délais de production sont généralement longs ; ou des problèmes de production surviennent, entraînant ainsi des retards.

Idéalement, on utilisera le même processus que celui de la production qui donnera des paramètres de qualité identiques à la méthode utilisée pour la production ; toutefois, avec des atouts modifiés. Par exemple, une option consiste en un outillage « souple » à court terme qui minimise la complexité et accélère la fabrication de sorte à réduire les délais de livraison. Dans ce cas, l'outillage peut exclure les fonctionnalités d'automatisation haut de gamme et d'accélération du temps de cycle qui sont moins bénéfiques pour les quantités de production inférieures afin de réduire le délai de livraison et l'investissement total.

Avantages

Les fournisseurs de transition vers la production, grâce à leur réponse rapide, sont capables d'absorber les retards en amont ou les retards de production imprévus afin de préserver les délais de livraison. En produisant la quantité de pièces nécessaire dans le délai imparti, les entreprises préservent les délais de production.

Par exemple, si les prévisions prévoient 10 000 unités par semaine lors du lancement initial et que le délai est de quatre semaines, le processus de transition devrait permettre de livrer 40 000 unités. Ensuite, les processus de production s'engagent à répondre à l'essentiel de la demande projetée.

Autre avantage : les solutions de transition offrent une alternative face à la difficile décision de résoudre les problèmes connus ou les problèmes suite à un retard. Il s'agit d'une situation bien trop courante qui se produit si une évaluation inadéquate se produit lors du développement de produit. Par exemple, si un défaut de conception ou un problème de fabricabilité est remarqué tardivement lors du processus, une refonte de l'outillage peut être suggérée. Plutôt que de supporter les conséquences économiques d'un produit de qualité inférieure ou d'accepter un retard coûteux, il convient d'adopter la solution de transition afin de pouvoir effectuer les modifications de l'outillage de production nécessaires sans subir de retards.

Conclusion

Comme le montrent les quatre scénarios, au sein d'une organisation axée sur la croissance, les garanties de fabrication fournissent les mécanismes nécessaires afin de prévenir les perturbations ou de devoir faire face à des défis tout en capitalisant sur les opportunités. Grâce à des processus rapides et réactifs qui réduisent ou suppriment les temps sans valeur ajoutée, les garanties de fabrication absorbent les retards et transfèrent les gains de temps de sorte à amortir l'impact des interruptions en aval.

L'utilisation de garanties de fabrication favorise également des évaluations approfondies des produits afin d'éviter des problèmes imprévus qui entraîneraient des retards dans la mise sur le marché de produits. La détection précoce de problèmes préserve également les ressources qui pourraient être consommées lors d'une réponse à une perturbation de la chaîne d'approvisionnement critique. Lorsque de nouvelles opportunités de produits se présentent, ces processus agiles et réactifs sont également des outils clés qui permettent de mettre sur le marché de nouveaux produits.

Les mesures de protection dans la fabrication constituent un élément clé d'une initiative stratégique de chaîne d'approvisionnement qui atténue les risques de perturbations, de menaces et d'incertitudes tout en soutenant les objectifs de croissance de l'entreprise. Tactiquement, la gestion de la chaîne d'approvisionnement répond aux problèmes ; stratégiquement, la chaîne d'approvisionnement intègre des processus qui s'adaptent aux inévitables perturbations dans la quête d'une livraison à temps et dans les limites du budget.

L'essentiel

L'implémentation de garanties de fabrication tout en s'associant à des fournisseurs de fabrication rapide peut accélérer le développement de produits et réduire les risques de mise sur le marché.

1 Kim Wagner, Eugene Foo, Hadi Zablit and Andrew Taylor. (September 26, 2013). The Most Innovative Companies 2013.

2 Price Waterhouse Coopers. (January 20, 2015). 17th Annual Global CEO Survey.

-