Come ingegnere o progettista di prodotti, sapete già che potete scegliere tra centinaia di materiali termoplastici di grado commerciale, adatti sia per i prototipi che per i pezzi di produzione. Tuttavia, all'interno di questo gigantesco universo di materie plastiche, spesso i progettisti e gli ingegneri con cui lavoriamo si rivolgono a materiali preferiti o più comunemente utilizzati rispetto ad altri.

Due esempi sono l'ABS (acrilonitrile butadiene stirene), che è una combinazione di diverse molecole, e il polipropilene (PP), che è una catena di un unico tipo di molecola. Perché queste plastiche vengono utilizzate così frequentemente?

L'ABS è uno dei materiali termoplastici più convenienti e presenta eccellenti proprietà meccaniche, quali durata e rigidità, e un'elevata capacità di deflessione termica. Facile e veloce da lavorare e fabbricare, l'ABS ha un'eccellente "lavorabilità".

Il PP è anche un materiale termoplastico conveniente, infatti è generalmente meno costoso dell'ABS. È durevole, resistente, flessibile, ha un peso ridotto rispetto ad altre plastiche e resiste all'assorbimento dell'umidità. La densità del PP è inferiore a 1 g/ml, quindi galleggia sull'acqua. Le proprietà del PP sono simili a quelle del polietilene, ma il materiale è leggermente più duro e più resistente al calore, infatti ha una resistenza al calore migliore dell'ABS.

Sia l'ABS che il PP funzionano bene con la lavorazione CNC, lo stampaggio a iniezione e la stampa 3D di livello industriale (produzione additiva). Ecco una panoramica dei vantaggi e delle applicazioni di questi due materiali e, in fondo, una tabella che confronta le proprietà tipiche di queste due plastiche tra i tre metodi di produzione: lavorazione, stampaggio e stampa 3D (in particolare, stereolitografia).

Vantaggi e applicazioni dell'ABS

L'ABS si è dimostrato una scelta versatile per tutti i nostri servizi: Per la lavorazione, non solo è veloce e facile da lavorare, ma ha anche resistenza agli urti, forza e rigidità in un ampio intervallo di temperature. L'ABS è una scelta affidabile e familiare per la stampa 3D, grazie alla sua resistenza al calore e al creep e alla minima trasudazione e incordatura. È anche una scelta popolare per lo stampaggio a iniezione, quando è necessaria una plastica economica, forte e rigida. Ulteriori vantaggi dell'ABS sono:

- Una plastica a basso costo.

- Non è particolarmente influenzato da temperatura, umidità e frequenza.

- Un isolante elettrico: ha proprietà dielettriche eccezionali.

- Resistente alla maggior parte dei fluidi, non viene intaccato da acqua, alcoli alcalini, sali inorganici, solventi idrocarburici e molti acidi.

- Un materiale robusto che resiste bene agli urti esterni grazie alla sua elevata resistenza alla trazione e agli impatti.

- Utilizzato per le sue qualità estetiche grazie alle sue naturali tonalità opache e avorio, che lo rendono modificabile in parti vivaci e colorate con livelli di lucentezza variabili dall'opaco all'alto.

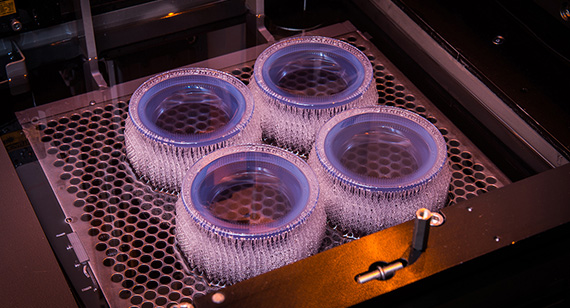

Le parti traslucide in ABS con strutture di supporto sono mostrate dopo la costruzione con una stampante stereolitografica.

Nota: quando si parla di stampa 3D presso Protolabs, ci si riferisce a materiali simili all'ABS, cioè a materiali che imitano da vicino l'ABS ma che sono chimicamente diversi. Mentre Protolabs stampa quotidianamente materiali simili all'ABS utilizzando la stereolitografia, la rete Protolabs di Hubs è in grado di fornire qualsiasi esigenza di stampa 3D in ABS attraverso il processo industriale di modellazione a deposizione fusa (FDM).

L'ABS è adatto a una varietà di usi, applicazioni e prodotti. Tra i tanti esempi ci sono:

- Aerospace apApplicazioni aerospaziali

- Elettrodomestici

- Applicazioni automobilistiche

- Applicazioni edili e industriali

- Elettronica (di consumo e commerciale)

- Articoli per la casa

- Alloggiamenti

- Attrezzature per prato e giardino

- Lenti

- Illuminazione

- Medico/sanitario (strumenti chirurgici, componenti di sistemi IV, dispositivi medici, kit di analisi, ecc.)

- Prodotti farmaceutici

- Giocattoli

Per un'analisi più approfondita dell'ABS e dei materiali simili all'ABS, consultate la nostra Guida al confronto dei materiali, che include schede tecniche dettagliate su ogni tipo di ABS disponibile che utilizziamo presso Protolabs.

Vantaggi e applicazioni del polipropilene (PP)

I vantaggi del PP qui elencati riguardano tutti e tre i processi produttivi di cui abbiamo parlato: stampaggio, lavorazione e stampa 3D. Di conseguenza, per la produzione di parti in plastica con uno qualsiasi di questi metodi, il PP si rivela un prodotto di qualità:

- Una plastica poco costosa, di fatto più economica dell'ABS.

- Durevole e resistente

- Peso ridotto rispetto ad altre plastiche

- Può galleggiare sull'acqua, dato che la sua densità è inferiore a 1 g/ml.

- Flessibile: offre un elevato grado di resistenza alla flessione.

- È in grado di sostenere temperature diverse: Ha un elevato punto di fusione e una resistenza agli urti a basse temperature.

- Resistente all'assorbimento dell'umidità

- Resistente agli agenti chimici; migliore resistenza chimica rispetto all'ABS perché il PP è semicristallino, mentre l'ABS è amorfo.

- Elevata resistenza all'elettricità - isolamento elettrico solido

Il nostro servizio di stampaggio a iniezione offre cinque tipi di polipropilene resistente per usi che vanno dai contenitori per alimenti alle parti automobilistiche.

Il PP è adatto a una varietà di usi, applicazioni e prodotti. Nell'elenco si notano subito alcuni incroci tra PP e ABS. Tra i tanti esempi ci sono:

- Elettrodomestici

- Applicazioni automobilistiche

- Tappi e chiusure

- Componenti elettronici

- Ventole per aspirazione aria

- Contenitori per alimenti

- InteCerniere integrali o vive

- Articoli per la casa

- Applicazioni mediche/sanitarie

- Coperchi

- Articoli sportivi

- Contenitori "to-go”

- Giocattoli

La già citata Guida al confronto dei materiali contiene tutte le specifiche necessarie anche per il PP.

Decidere tra ABS e PP

In definitiva, questi due materiali termoplastici condividono molte proprietà, specifiche e costi simili. Tuttavia, esistono alcune differenze. Ad esempio, con una maggiore resistenza alla trazione, l'ABS è più forte e più duro. L'ABS presenta una contrazione minore rispetto al PP durante lo stampaggio, a causa della natura semicristallina del PP, quindi le tolleranze possono essere leggermente più strette con l'ABS. Inoltre, l'ABS è meno incline a deformarsi rispetto al PP. D'altra parte, il PP ha una migliore resistenza al calore ed è meno costoso rispetto all'ABS.

Di conseguenza, è importante esaminare attentamente tutti i fattori chiave che influenzeranno la progettazione del pezzo, come la forza, la resistenza al calore e la flessibilità richieste prima di qualsiasi progetto di lavorazione, stampaggio o stampa 3D. In effetti, la decisione sui materiali dipenderà probabilmente dal metodo di produzione che si sta considerando.

Si consiglia inoltre di rivedere gli elenchi di applicazioni, usi e prodotti già realizzati con queste due materie plastiche per confrontarli con i propri progetti di progettazione.

Tabella di confronto rapido

Ecco alcune proprietà dei materiali ABS e PP a confronto tra stampaggio a iniezione, lavorazione CNC e stampa 3D (stereolitografia).

|

|

Stampato in ABS |

ABS Lavorato |

3DP SLA |

|

Deviazione del calore |

80-90° C |

100° C |

46-54° C |

|

Resistenza alla trazione |

37-46 MPa |

37 MPa |

55 MPa |

|

Allungamento a rottura |

15-40% |

7% |

3-9% |

|

|

PP Satmpato |

PP Lavorato |

3DP SLA (Simile all'ABS) |

SLS (PA-12 FLEX) |

|

Deviazione del calore |

80-85° C |

100° C |

47-62° C |

80-90° C |

|

Resistenza alla trazione |

23-30 MPa |

32 MPa |

32-65 MPa |

44-54 |

|

Allungamento a rottura |

50% |

8% |

4-14% |

13-21% |

Nota su questa tabella: Le proprietà dipendono dalla qualità effettiva del materiale selezionato, dallo spessore del pezzo e dalla geometria. Si prega di esaminare la scheda tecnica di ciascun materiale individualmente, poiché si tratta di stime.

Come sempre, se hai alcune domande, non esitare a contattare uno dei nostri application engineers all'indirizzo customerservice@protolabs.it o al numero +39 0321 381211. Puoi anche iniziare a progettare il tuo prossimo pezzo con un preventivo.