Come aggirare l'ostacolo di vincoli dimensionali, distanze ridotte e pareti sottili sui pezzi stampati in 3D

Gestire le avvertenze relative alla progettazione per la produzione additiva è più facile di quanto possa sembrare e inizia proprio dalla capacità di pensare uscendo fuori dagli schemi.

In molti cicli di sviluppo del prodotto arriva un momento in cui i componenti si trovano a dover fare i conti con un ostacolo apparentemente insormontabile, la fattibilità, altrimenti nota come "design for manufacturing" (DFM) o, nel caso della stampa 3D, "design for additive manufacturing" (DFaM). In Protolabs, questo ostacolo è spesso contrassegnato dall'icona di un flag rosso che indica la necessità di un cambiamento, seguita da un testo generato automaticamente che suggerisce una possibile linea d'azione.

I flag rossi possono essere accompagnati da espressioni allarmanti come "Rimuovi dal preventivo" o da un più gradevole "Rivedi e accetta". In ogni caso, quello che importa è capire il significato del messaggio del software e cosa lo ha motivato. Bisogna tener presente che, anche se lo strumento automatizzato di preventivazione sembra indicare che il progetto è destinato a fallire e che per il momento è meglio rinunciare, in realtà ci sono delle alternative. In questo suggerimento di progettazione esamineremo le tre avvertenze più comuni nella stampa 3D e offriremo alcuni consigli utili su come affrontarle.

Attenzione alle dimensioni

L'avvertenza "Pezzo troppo grande" è forse la più allarmante perché è seguita dall'indicazione "Rimuovi dal preventivo" di cui abbiamo parlato poco fa. Sorprendentemente, questo vincolo di produzione è uno dei più facili da aggirare, ma prima di passare al come, vediamo il perché.

Come ogni macchinario di lavorazione, anche le stampanti 3D presentano dei limiti legati alle dimensioni del vassoio di costruzione, che determinano le misure massime dei pezzi che una data macchina è in grado di produrre. A differenza della maggior parte dei centri di lavorazione CNC, dei torni o delle macchine EDM, però, le stampanti 3D non richiedono un orientamento specifico orizzontale o verticale del pezzo durante il processo di produzione.

Consideriamo un ingranaggio cilindrico come quello mostrato nella figura 1. Ci sono molti modi per lavorare un pezzo di questo tipo, ma in un centro di lavorazione CNC molto probabilmente verrebbe bloccato da una morsa o da uno staffaggio sul piano della macchina, poggiato dal lato inferiore piatto dell'ingranaggio. Lo stesso vale per lo stampo a iniezione di plastica utilizzato per produrre questo pezzo, che verrebbe fresato o sottoposto a elettroerosione con lo stesso orientamento.

Soluzioni ai vincoli

Supponiamo che prima di investire nell'attrezzaggio, nelle morse o eventualmente nello stampo a iniezione, la progettista voglia stampare in 3D un prototipo dell'ingranaggio cilindrico. Sa che le stampanti stereolitografiche (SLA) di Protolabs possono produrre pezzi di dimensioni fino a 736 x 635 x 533 mm (con risoluzione normale), abbastanza grandi per la dimensione massima dell'ingranaggio di 350 mm.

Tuttavia, poiché desidera che l'ingranaggio sia molto levigato e preciso, ha scelto di stamparlo con una risoluzione micro utilizzando la resina simil-ABS MicroFine Green. Questa scelta, però, comporta una limitazione del diametro massimo del pezzo a 127 mm, generando l'avvertenza "Pezzo troppo grande" e la conseguente richiesta di rimozione del pezzo dal preventivo.

Nonostante questo, la progettista decide di sfruttare la capacità della stampa 3D di produrre parti con qualsiasi orientamento, quindi inclina obliquamente il file CAD. Inoltre, al momento dell'invio del preventivo seleziona la risoluzione alta aumentando le dimensioni massime del pezzo a 254 mm in ogni direzione.

A questo punto si rende subito conto che il ribaltamento dell'ingranaggio comporta la necessità di strutture di supporto aggiuntive per tenerlo fermo durante la stampa, aumentando così leggermente il tempo di costruzione e il costo del pezzo. Purtroppo, scopre anche che l'ingranaggio è ancora un po' troppo grande di circa 4 o 5 cm, quindi ricorre a un altro espediente possibile solo con i sistemi additivi: taglia a metà il modello del pezzo e lo modifica per inserire alcuni perni e fori di accoppiamento sulla linea di taglio, con l'intenzione di incollare i pezzi dopo la stampa (processo che noi chiamiamo taglia e incolla). Problema risolto.

Colmare la distanza

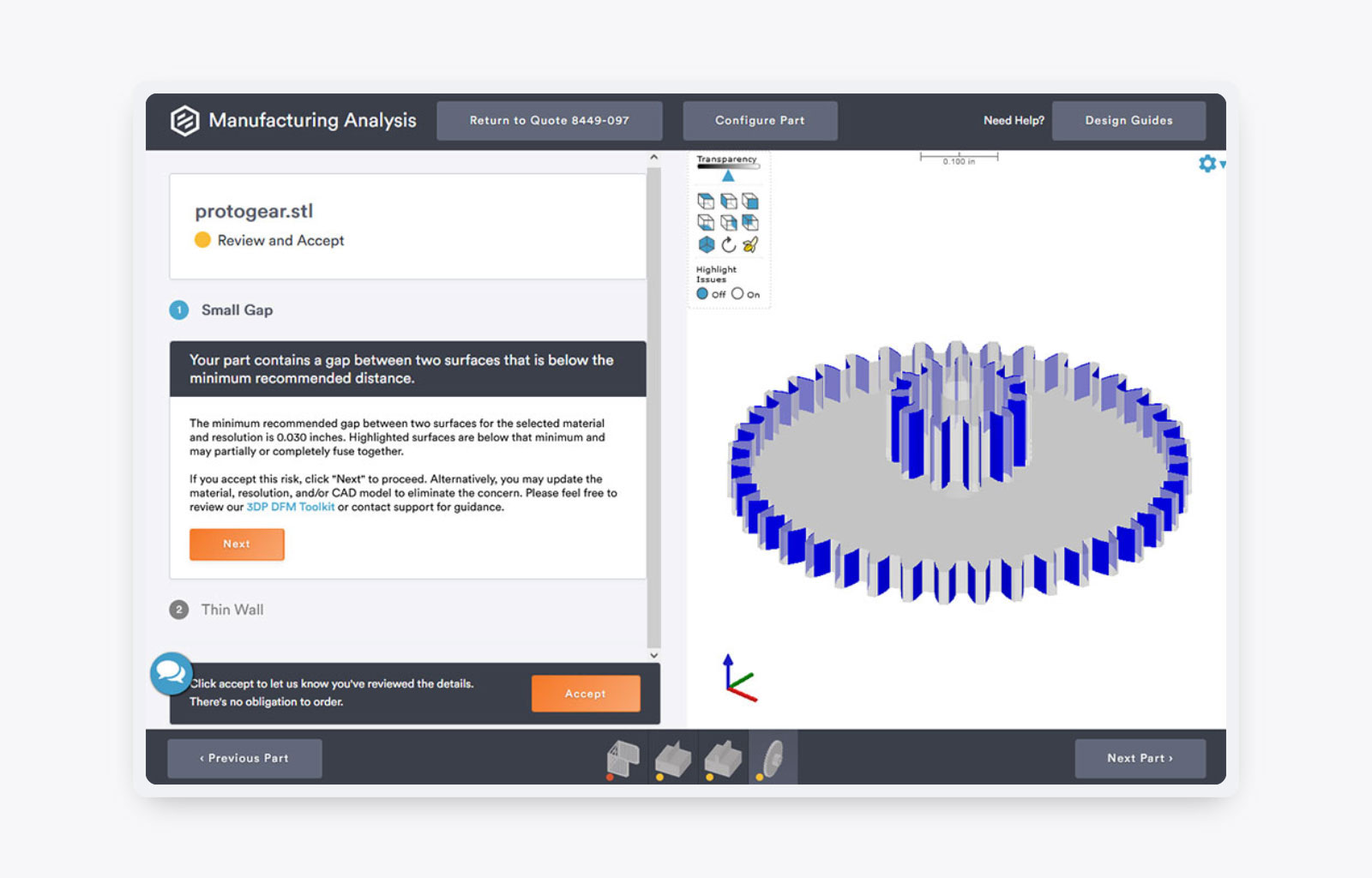

Consideriamo adesso l'avvertenza "Distanza ridotta" nella figura 2. Questo indica che la distanza tra i denti dell'ingranaggio è inferiore agli 0,75 mm raccomandati e che, a seconda del processo di stampa 3D, del materiale grezzo, della geometria e dell'orientamento del pezzo, è probabile che i denti si fondano in parte o del tutto tra loro.

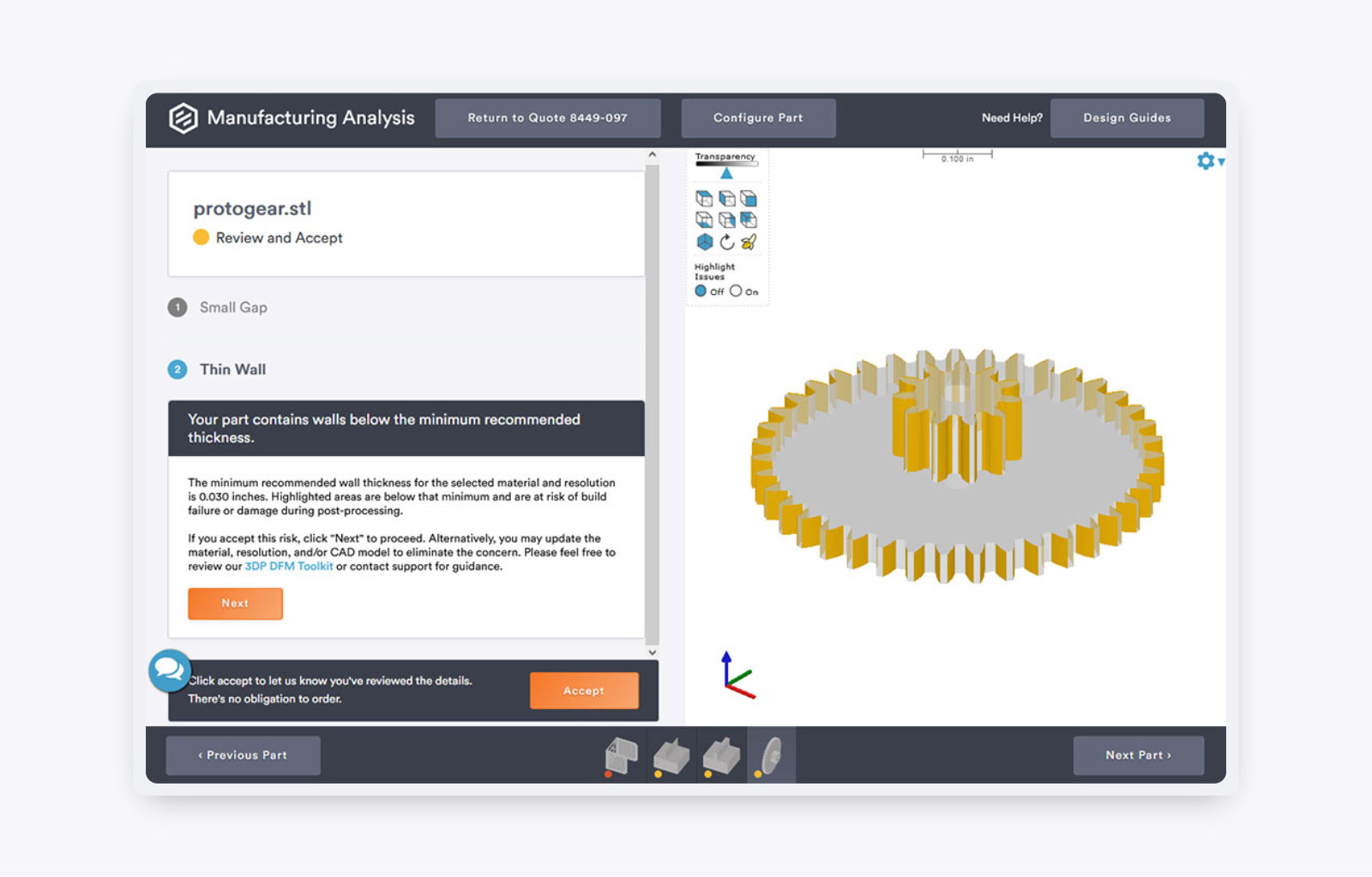

Ed è qui che interviene la risoluzione micro. Come già detto in precedenza, supporta caratteristiche fino a 0,07 mm in direzione orizzontale, ovvero la metà e un quarto delle dimensioni di quelle a risoluzione normale o alta. Questo vale anche per l'avvertenza "Parete sottile", visibile nella figura 3.

In questa situazione, i denti stampati potrebbero non soddisfare le tolleranze dimensionali o geometriche desiderate e potrebbero addirittura rompersi durante la stampa. In ciascuno di questi casi, la SLA in risoluzione micro e la sinterizzazione laser diretta dei metalli (DMLS) ad alta risoluzione sono l'opzione migliore, a prescindere dai vincoli dimensionali.

Granelli di sale

Fate attenzione a quanto abbiamo detto in merito all'avvertenza citata poco fa: "a seconda del processo di stampa 3D, del materiale grezzo, della geometria e dell'orientamento del pezzo". È importante ricordare che Protolabs offre cinque delle principali tecnologie di produzione additiva (AM) e più di 25 diversi polimeri, metalli ed elastomeri AM, ognuno con proprietà e stampabilità uniche. Questo ampio spettro di soluzioni produttive significa che ci sono ben poche cose che non siano fattibili, senza contare gli altri processi di lavorazione CNC e stampaggio a iniezione di materie plastiche.

Ma proprio a causa di questa complessità, un breve suggerimento di progettazione come questo non può che scalfire la superficie delle possibilità e delle modalità di gestione di queste indicazioni di design. Nell'esempio del nostro ingranaggio, per risolvere un problema di pareti sottili o di piccole fessure può essere sufficiente scegliere un polimero diverso, passare a una diversa tecnologia di stampa 3D o, come abbiamo visto, cambiare la risoluzione di stampa. Potrebbe anche comportare la rinuncia definitiva a produrre il prototipo mediante stampa 3D, optando per il nostro servizio di stampaggio a iniezione a ciclo rapido, un'opzione che è più facile (e meno costosa) di quanto si possa pensare.

La conclusione? Non lasciatevi intimidire dai flag rossi. Utilizzate lo strumento di preventivazione automatizzata per conoscere il prezzo in tempi brevi, circoscrivete le opzioni disponibili e se vedete qualcosa che non vi piace, che non capite o che non riuscite a risolvere da soli, fissate un colloquio con uno dei nostri application engineer. E soprattutto, non abbiate paura di pensare fuori dagli schemi.