Stampa 3D di pezzi in nylon con cerniere integrali

Scopri come la fabbricazione additiva può aiutarti a realizzare prototipi in tempi rapidi, migliorando anche il design delle cerniere integrali.

Spesso, i prototipi realizzati mediante sinterizzazione laser selettiva (SLS) o Multi Jet Fusion (MJF) includono cerniere integrali che successivamente saranno fabbricate tramite stampaggio a iniezione. Lo stampaggio a iniezione è infatti in grado di creare cerniere integrali estremamente sottili ma al tempo stesso durevoli. Se è vero che le tecniche di SLS e MJF sono anch’esse indicate per la realizzazione di cerniere integrali robuste e funzionali, è necessario procedere con maggiore attenzione e cautela nella fase di progettazione. Ciò potrebbe implicare persino la modifica integrale del design della cerniera tra la fase di prototipazione e quella di stampaggio a iniezione.

Il primo principio da tenere in considerazione nella progettazione di una cerniera integrale è che quest’ultima dovrà essere l’area più debole dell’intero pezzo. Se lo spessore della cerniera fosse pressoché equivalente al resto della geometria, infatti, il pezzo rischierebbe di piegarsi e deformarsi tentando di utilizzarla.

| PERCHÉ LA STAMPA 3D PER LE CERNIERE INTEGRALI? |

|---|

|

La forza necessaria per piegare una cerniera è proporzionale non solo al suo spessore, ma anche alla larghezza. Considera la possibilità di modificare una cerniera creando numerose cerniere di più piccole dimensioni. Ad esempio, trasformare una cerniera da 20,322 mm in tre cerniere da 5,08 mm, lasciando uno spazio di 2,54 mm tra ciascun elemento, aiuterà non solo a estendere la vita utile del pezzo (l’usabilità non sarà infatti compromessa se una cerniera si rompe), ma potrebbe anche influenzarne positivamente le prestazioni. L’utilizzo della cerniera richiederà infatti l’applicazione di una forza inferiore, riducendo di conseguenza anche l’entità della sollecitazione a carico di fermagli, accoppiamenti a scatto e della geometria complessiva del pezzo.

Notare che le cerniere integrali svolgono un'azione simile a quella di una molla ed esercitano una tensione costante sugli elementi di fissaggio che mantengono la parte in posizione piegata. Ciò significa che i fissaggi dovranno essere sufficientemente robusti da opporsi alla forza di spinta della cerniera.

Materiali per la stampa 3D di cerniere integrali

Nel processo di realizzazione di cerniere integrali tramite stampa 3D, il materiale più indicato è il PA 12, disponibile con MJF. In alternativa, è possibile ricorrere anche al PA 11 nero utilizzato con la tecnologia SLS e, meno preferibilmente, al PA 12 bianco anche se in entrambi i casi la vita utile della parte risulterà inferiore e sarà necessario adottare precauzioni maggiori sia nella progettazione della cerniera che del pezzo circostante.

Consigliamo di evitare l’uso di PA 12 con rinforzo in fibra di vetro (40%) per fabbricare pezzi con cerniere integrali, poiché si tratta di un materiale eccessivamente rigido che tenderà a spezzarsi invece che piegarsi. Inoltre, se è vero che è tecnicamente possibile realizzare cerniere integrali con un elastomero come il TPU, è raro che tale materiale sia idoneo alla fabbricazione del resto della geometria del pezzo.

Come calcolare la lunghezza della cerniera

Durante l’utilizzo, le cerniere integrali subiscono sollecitazioni costanti, poiché un lato sarà sottoposto a compressione e il lato opposto a tensione. Proprio per questo, il design delle cerniere dovrà essere quanto più sottile possibile senza discostarsi dallo spessore minimo ammissibile dalla tecnologia utilizzata (ovvero 0,508 mm per MJF e 0,762 mm per SLS). Questa è una delle ragioni che qualificano Multi Jet Fusion come la tecnica di fabbricazione additiva prediletta per la creazione di cerniere integrali.

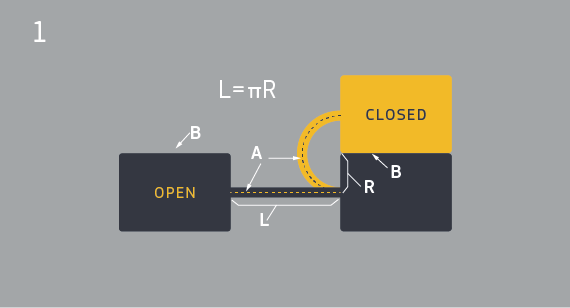

La formula L = πR rappresenta il rapporto ideale tra la lunghezza e la posizione della cerniera, in quanto consente all’elemento di formare un semicerchio in posizione di chiusura. Questa formula permette inoltre una distribuzione uniforme della sollecitazione lungo la cerniera riducendola in corrispondenza dei punti di attacco. La figura di seguito illustra il rapporto tra lunghezza e posizione della cerniera.

Figura 1:

- A – Indica il centro dello spessore della cerniera.

- B – Indica le superfici di accoppiamento del pezzo.

- R – Indica la distanza dalla superficie di accoppiamento (B), sul lato del pezzo, alla linea centrale della cerniera integrale (A). Quest’ultima diventerà il raggio di curvatura della cerniera piegata.

- L – Indica la lunghezza della cerniera.

- Nero – Segnala una sezione trasversale del pezzo/cerniera integrale in posizione non piegata o aperta.

- Giallo – Segnala una sezione trasversale del pezzo/cerniera integrale in posizione piegata o chiusa.

Se la cerniera è troppo corta o la distanza (R) dalla parete al punto di attacco è eccessiva (L < πR), la cerniera sarà sotto tensione in posizione di chiusura e la sollecitazione sarà concentrata in corrispondenza dei punti di attacco, come mostrato in figura 2.1. Se la cerniera è al contrario troppo lunga o i punti di attacco risultano troppo vicini alla superficie di accoppiamento (L > πR), la sollecitazione sarà concentrata in corrispondenza dei punti di attacco e dell’area centrale della cerniera. Ciò ha anche l’effetto di limitare la funzionalità del pezzo, poiché il materiale in eccesso della cerniera agirà come una molla e ostacolerà l’unione delle superfici di accoppiamento (come mostrato in figura 2.2).

Tenendo a mente tali considerazioni, abbiamo constatato che Multi Jet Fusion è in grado di realizzare cerniere integrali con buoni risultati, a seguito di ricottura per ottenere una lunghezza (L) pari a 1,27 mm applicando la formula L = πR. Ciò significa che la distanza minima per R nella formula equivale a 0,4064 mm. Il modo in cui il lato esterno della cerniera si allunga in relazione alla linea centrale della stessa indica che le cerniere più piccole (ovvero con lunghezza ridotta nella formula L = πR) esercitano una maggiore sollecitazione sul materiale rispetto a quelle più grandi, le quali saranno quindi in grado di assicurare una maggiore una vita utile del pezzo.

Tenendo a mente tali considerazioni, abbiamo constatato che Multi Jet Fusion è in grado di realizzare cerniere integrali con buoni risultati, a seguito di ricottura per ottenere una lunghezza (L) pari a 1,27 mm applicando la formula L = πR. Ciò significa che la distanza minima per R nella formula equivale a 0,4064 mm. Il modo in cui il lato esterno della cerniera si allunga in relazione alla linea centrale della stessa indica che le cerniere più piccole (ovvero con lunghezza ridotta nella formula L = πR) esercitano una maggiore sollecitazione sul materiale rispetto a quelle più grandi, le quali saranno quindi in grado di assicurare una maggiore una vita utile del pezzo.

Tuttavia, col trascorrere del tempo le cerniere potrebbero diventare troppo grandi, con conseguente impatto sull’estetica e sulla funzionalità del pezzo.

Una formula adatta a cerniere ad angolo retto e altre cerniere integrali

Fino a questo punto abbiamo parlato esclusivamente di cerniere con piegatura di 180 gradi. È bene però specificare che tali principi possono essere applicati a qualsiasi grado di piegatura (come le cerniere che si piegano a 90 gradi, ad esempio). Esiste quindi una regola generale applicabile a tutti i gradi di piegatura?

Nel caso di una piegatura di 180 gradi (figura 3), la cerniera sarà pari alla metà della circonferenza di un cerchio, ovvero un quarto per le cerniere che si piegano fino a 90 gradi. Una formula generale per la lunghezza di una cerniera integrale in base al raggio di piegatura (o viceversa) dovrà rifarsi alla formula discussa in precedenza: L = πR.

Tuttavia, poiché questa formula ci permette di ottenere la risposta corretta per una piegatura di 180 gradi, è necessario calcolare il grado di piegatura in questione dividendolo per 180. Pertanto, una formula applicabile a qualsiasi piegatura è la seguente: L = (Piegatura°/180)πR.

Non esiste un numero fisso di cicli di flessione reputato sopportabile dalla cerniera, ma seguendo i nostri consigli sarai in grado di massimizzare la longevità del tuo pezzo destinato a stampa 3D. Se desideri discutere del tuo modello in modo più approfondito, non esitate a contattarci al numero 0321 381211 o all'indirizzo [email protected] per qualsiasi domanda o chiarimento.