Vantaggi dell'alluminio per componenti lavorati su macchine CNC

L'alluminio è uno dei materiali più popolari per componenti lavorati su macchine CNC. Di seguito sono elencati sei motivi.

Veloce da lavorare

Se chiedete a qualsiasi produttore di componenti lavorati su macchine CNC, vi confermerebbe quanto sia facile da lavorare. L'alluminio è molto stabile dal punto di vista dimensionale, quindi è possibile tagliarne molto e mantenere comunque sotto controllo la tensione residua. Usando utensili in metallo duro e refrigeranti moderni si può ottenere un'ottima finitura. Il pezzo può essere sabbiato per una finitura opaca o anodizzato per una finitura estetica coerente e un'ulteriore resistenza alla corrosione.

E, soprattutto, questa facilità di lavorazione aiuta a mantenere basso il costo del componente. Ma, un materiale si sceglie in base alle caratteristiche necessarie per il componente, quindi, cos'altro ha da offrire l'alluminio?

Ottimo rapporto forza-peso

L'alluminio è più leggero della maggior parte dei metalli, quindi, se si sta cercando di risparmiare sul peso, è un'ottima scelta. Anche se l'alluminio puro ha una resistenza alla trazione inferiore a 100 Mpa, può essere temprato nei modi seguenti:

- La lega e la miscelazione con altri elementi migliorano la struttura della grana.

- Trattamento termico, riscaldamento seguito dal raffreddamento a una velocità specifica per creare cristalli di dimensioni ideali.

- Tempra, deformazione deliberata del metallo per modificarne la struttura della grana. Questa operazione viene eseguita normalmente durante il trattamento termico (ad esempio la laminazione), ma può essere eseguita in seguito (forgiatura).

Una designazione "temprato" indica la condizione, o la forza esatta del materiale risultante, H per "temprato" e T per "termico".

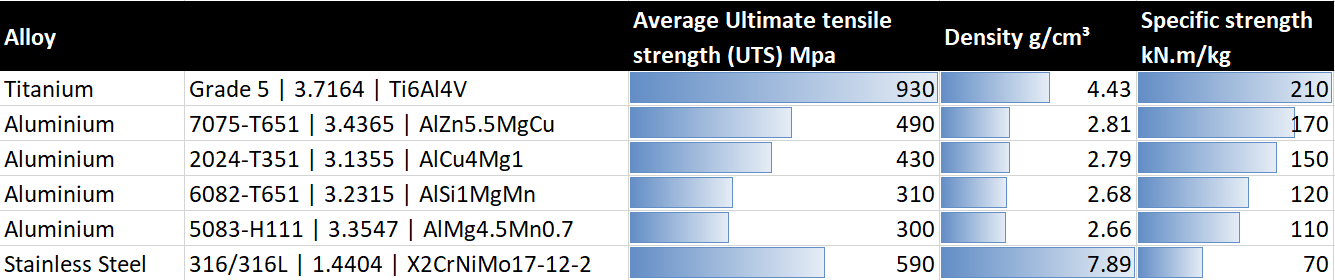

Vale la pena notare che la maggior parte delle leghe di alluminio ha un rapporto forza-peso o una resistenza specifica, maggiore rispetto all'acciaio inossidabile 316L.

Mentre il titanio è chiaramente vincente nella tabella seguente, quando la rigidità e il risparmio di peso sono importanti, le leghe di alluminio ad alta resistenza sono un'ottima alternativa economica, se i budget costituiscono un problema.

Ampia scelta di leghe e proprietà del materiale

Infatti, dato che l'alluminio è un ottimo materiale base con cui lavorare, sono disponibili molte leghe, ognuna delle quali ha proprietà e usi diversi per soddisfare le diverse esigenze.

Queste sono raggruppate in nove serie diverse con ciascuna serie numerata da un numero espresso in migliaia, ad esempio, serie 6000. Questo viene ulteriormente suddiviso da un numero. In genere, più il numero del grado dell'alluminio è vicino a un altro, più sono simili tra loro, quindi 5082 e 5083 sono quasi identici.

Ecco alcuni dei gradi più popolari:

- 2024 – Grado aerospaziale, con un'elevata resistenza alla tensione, supporta la massima resistenza alla trazione (UTS) per maggiore duttilità/tenacità, in lega con il rame.

- 5083 – Grado marino, con buona resistenza alla corrosione, grazie al contenuto di magnesio più elevato.

- 6082 – Grado per uso generico e aerospaziale, una buona combinazione di forza, duttilità e resistenza alla corrosione lo rende versatile e comunemente usato. Ciò si ottiene legandolo con una miscela di magnesio e silicio (è anche strettamente equivalente al 6061).

- 7075 – Grado spaziale estremamente tenace, buon equilibrio di proprietà, in particolare nei punti in cui si verificano carichi statici elevati. Può essere trattato termicamente e contiene più zinco, oltre a magnesio e cromo.

Elevata resistenza alla corrosione

Anche se la resistenza alla corrosione varia tra i gradi, l'alluminio rappresenta una scelta eccellente se si ha bisogno di queste caratteristiche dal materiale. Il metallo e le sue leghe hanno un'affinità ideale con l'ossigeno. Metalli troppo reattivi come il magnesio si ossidano facilmente, mentre metalli meno reattivi formano uno strato di ossido sciolto come la ruggine su ferro e acciaio.

Al contrario, quando l'alluminio viene esposto, forma uno strato passivante di ossido di alluminio che sigilla la superficie prevenendo un'ulteriore ossidazione ed erosione. Questo strato è "autoriparante" anche se graffiato. Quindi il materiale potrebbe non necessitare di verniciatura o trattamenti superficiali, offrendo un risparmio sui costi di produzione e di manutenzione. Detto questo, è possibile migliorare questa naturale resistenza alla corrosione anodizzandolo, ma ne parleremo più avanti.

Conduttività elevata

Mentre il rame è spesso il materiale ideale per la conduttività, nei componenti elettrici si utilizza spesso l'alluminio poiché è molto più economico e leggero. Infatti, viene spesso utilizzato per sbarre, cavi e connettori di batterie, in particolare nelle applicazioni automobilistiche ed elettriche.

La sua buona conducibilità termica significa anche che è comunemente usata per i dissipatori e la dissipazione del calore.

Riciclabile

Con la sostenibilità è in cima alle priorità della maggior parte delle agende, è fantastico sentire che si stima che il 75% di tutto l'alluminio prodotto sia ancora in uso. Riciclare l'alluminio consuma molta meno energia rispetto a produrlo e, finché si riesce a tenere sotto controllo le impurità, può essere utilizzato più e più volte.

Estetica

Abbiamo già accennato a come la lavorazione di questo materiale possa dare un'ottima finitura e a come l'alluminio sia naturalmente resistente alla corrosione. Ma per un'estetica aggiuntiva, anodizzandolo è persino possibile averlo in una serie di colori diversi.

Si tratta di una procedura di finitura superficiale che non solo aumenta la resistenza all'usura e alla corrosione di un materiale, ma ne facilita l'aggiunta di colore. In Protolabs offriamo sia l'anodizzazione decorativa, sia quella di tipo II, che quella di tipo III che aggiunge uno strato più spesso di 50 µm per maggiore protezione.

Il processo aumenta lo spessore dello strato ossidato passivante utilizzando acidi e un processo elettrolitico. L'ossido di alluminio è una ceramica dura, quindi questo rivestimento è veramente resistente.

La scelta di un materiale per i propri componenti è fondamentale e dipende dalle caratteristiche necessarie per il componente stesso. L'alluminio rappresenta spesso un'ottima scelta per i motivi sopra descritti, ma sono disponibili molte altre scelte di materiali metallici e plastici. Per aiutarti a compiere la scelta giusta per la lavorazione CNC abbiamo prodotto un formato tascabile del selettore dei materiali CNC come guida di riferimento rapido.

Per domande su uno dei nostri servizi, si prega di contattare un application engineer all'indirizzo [email protected] o +39 0321 381 211. Ha un progetto pronto per la lavorazione CNC? Caricatelo ora per un preventivo immediato.