![]()

La selezione del materiale giusto per la stampa 3D

I materiali devono essere adatti all'applicazione per avere risultati di successo. Le proprietà di qualsiasi materiale diventano sempre più importanti man mano che un prodotto progredisce dal concetto e dalla prototipazione funzionale alla produzione.

Tuttavia, le proprietà dei materiali possono essere valutate solo quando si considera il processo di produzione. È la combinazione del materiale e del processo che detta le caratteristiche. Per esempio, una lega lavorata per pressofusione ha proprietà diverse quando viene stampata a iniezione di metallo. Allo stesso modo, una termoplastica avrà proprietà diverse se è stampata a iniezione o lavorata a CNC.

La fabbricazione additiva, o stampa 3D, è unica. È diversa da tutti gli altri processi di produzione, quindi le proprietà dei materiali e le caratteristiche delle parti che produce sono diverse, anche quando si usa una lega o un termoplastico quasi identico. In termini di proprietà dei materiali, non si tratta di essere migliori o peggiori; è semplicemente importante riconoscere che i risultati saranno diversi.

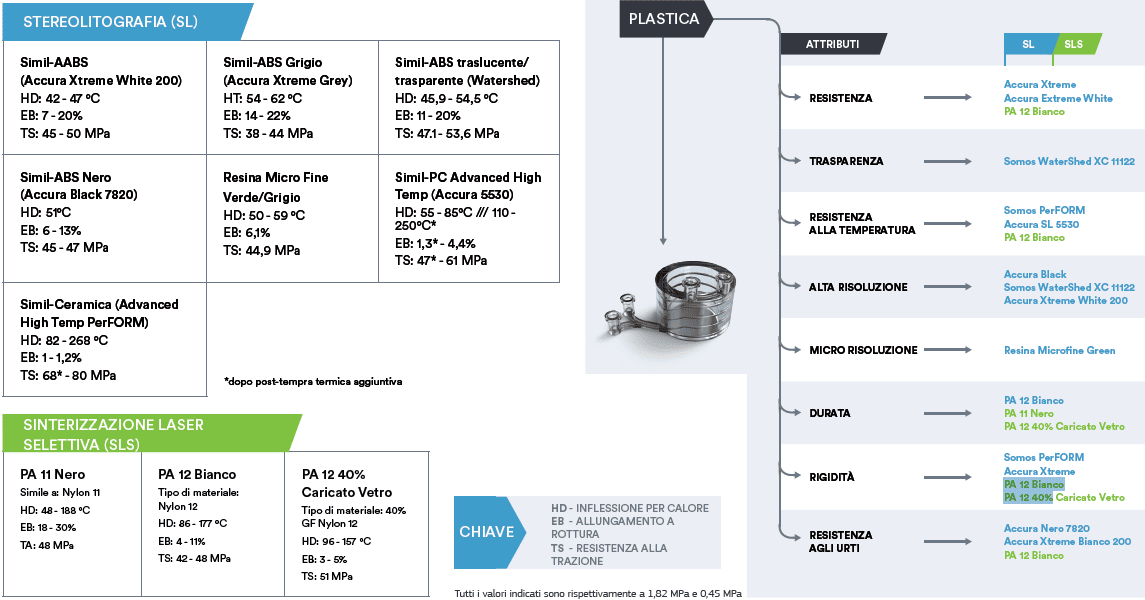

Riconoscendo che c'è una differenza, le seguenti informazioni aiuteranno nella caratterizzazione, e infine nella selezione, dei materiali di tre processi industriali di stampa 3D ampiamente utilizzati: la sinterizzazione laser diretta dei metalli (DMLS), la sinterizzazione laser selettiva (SLS) e la stereolitografia (SL).

AVANZAMENTI DEI MATERIALI

I materiali utilizzati nella stampa 3D sono migliorati, come ci si poteva aspettare. Questi progressi hanno permesso alla tecnologia di andare oltre i modelli e i prototipi per arrivare a parti funzionali per i test, l'uso in officina e la produzione.

E mentre l'output della stampa 3D è diverso da quello di altri processi di produzione, può offrire un'alternativa adeguata quando si cerca una sostituzione diretta. Ma, i suoi vantaggi aumentano quando gli utenti sperimentano le possibilità che offre.

Tuttavia, la sperimentazione è un po' impegnativa a causa delle differenze della stampa 3D che vanno oltre, ma sono legate alle proprietà dei materiali.

Per esempio, i materiali additivi mancano della ricca serie di dati sulle prestazioni che caratterizzano un materiale in una serie di condizioni. Invece, gli utenti della stampa 3D sono presentati con una singola scheda tecnica che contiene una serie limitata di valori. Quei valori sono anche suscettibili di presentare uno scenario migliore basato su test di materiale vergine (polveri non riciclate, per esempio).

Un'altra complicazione è che la stampa 3D produce proprietà anisotrope in cui i valori differiscono prevalentemente in X e Y (piano di disegno) rispetto all'orientamento Z. Il grado di anisotropia varia con ogni tecnologia additiva - la sinterizzazione laser diretta del metallo è la più vicina all'isotropia, per esempio - ma dovrebbe sempre essere una considerazione.

Tuttavia, i fornitori di materiali potrebbero non pubblicare le specifiche dei materiali che documentano il cambiamento delle proprietà da un asse all'altro.

Poiché i dati dietro queste specifiche possono variare notevolmente in base al materiale, al processo e anche al tipo di macchina.

Progettando specificamente per il processo di stampa 3D, e regolando l'orientamento della costruzione, l'anisotropismo o le proprietà inadeguate dei materiali possono essere superate. Per ottenere questo, i progettisti possono sfruttare le esperienze dei progetti passati (o quelle di un'organizzazione di servizi qualificata) per colmare le lacune di dati che esistono a causa dei dati limitati sulle proprietà dei materiali. Quando le prestazioni sono critiche, considerare anche i test di laboratorio indipendenti dei materiali additivi.

Mentre il successo dipende dalle proprietà dei materiali, non sono le uniche considerazioni. Ogni materiale additivo e ogni processo di costruzione dettano anche caratteristiche come la dimensione massima del pezzo, la precisione dimensionale, la risoluzione delle

caratteristiche, la finitura superficiale, il tempo di produzione e il costo del pezzo. Quindi si consiglia di selezionare un materiale adatto e poi valutare la sua capacità di soddisfare le aspettative e i requisiti relativi a tempo, costo e qualità.

SELEZIONE DEL MATERIALE

Generalmente, una o due proprietà del materiale distinguono un materiale additivo da tutti gli altri. Per esempio, se si cerca la resistenza media alla trazione della poliammide (PA)11, un fotopolimero da stereolitografia potrebbe essere un'opzione migliore di un PA da sinterizzazione laser selettiva. Al contrario, se è necessaria la temperatura di inflessione per calore (HDT) di un ABS, l'opzione migliore sarebbe un nylon sinterizzato.

Riconoscendo che alcune proprietà separano un materiale dagli altri, l'approccio raccomandato per selezionare un materiale per la stampa 3D è di definire prima quali proprietà meccaniche o termiche sono critiche. Poi rivedere le opzioni del materiale per trovare una soluzione. Con le opzioni ristrette, rivedere le altre proprietà rimanenti per determinare se il materiale sarà accettabile per il progetto.

Poiché la stampa 3D è unica, l'obiettivo di trovare una corrispondenza perfetta con un materiale fuso, stampato o lavorato non è consigliabile. Invece, indagare le opzioni del materiale per trovare il materiale che soddisfa i requisiti più critici.

SINTERIZZAZIONE LASER DIRETTA DEI METALLI (DMLS)

DMLS utilizza polveri di metallo puro per produrre parti con proprietà che sono generalmente accettate per essere uguali o migliori di quelle dei materiali

battuti. Poiché c'è una rapida fusione e solidificazione in un piccolo punto in costante movimento, DMLS può produrre differenze nella dimensione dei grani e nei

confini dei grani che hanno un impatto sulle prestazioni meccaniche. Sono in corso ricerche per caratterizzare le strutture dei grani, che possono cambiare con

i parametri del laser, il trattamento termico postcostruzione e la pressatura isostatica a caldo. Tuttavia, i risultati non sono ampiamente disponibili. In definitiva,

questa differenza diventerà un vantaggio quando la struttura dei grani potrà essere manipolata per offrire proprietà meccaniche variabili in una parte.

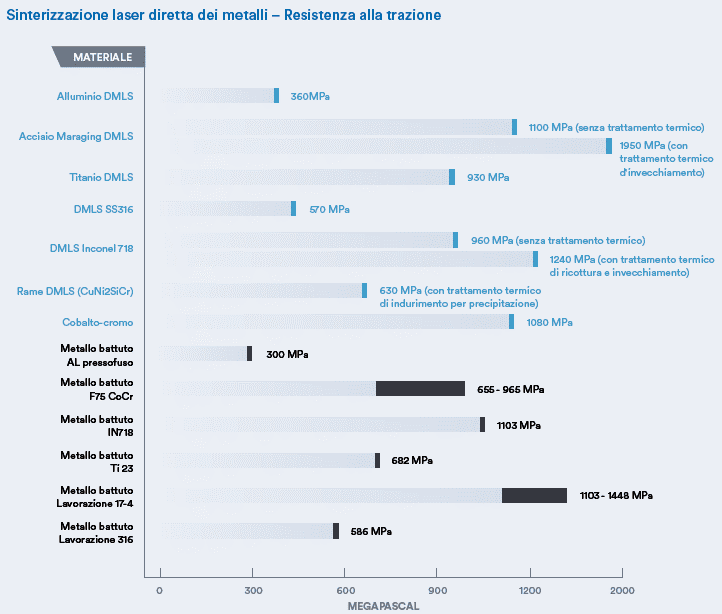

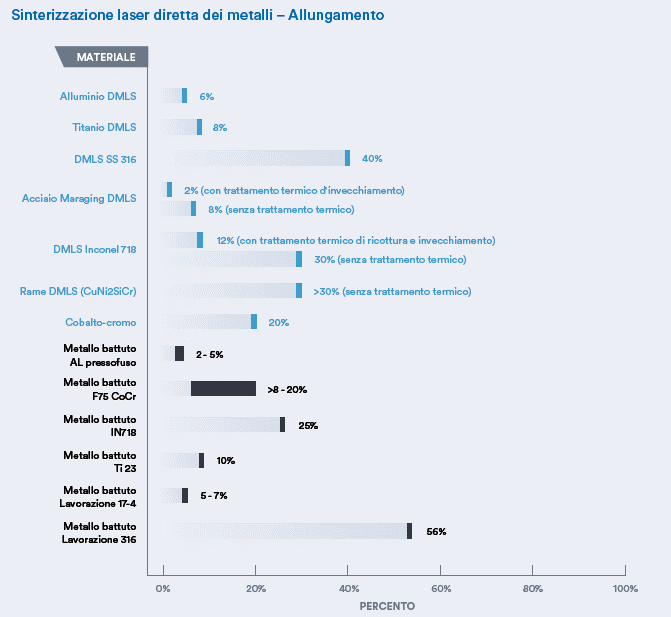

Dei tre processi di produzione additiva qui discussi, DMLS produce parti con proprietà del materiale che si avvicinano a uno stato isotropo. Tuttavia, ci sarà una

certa varianza di proprietà quando misurata lungo diversi assi. Per un confronto visivo delle proprietà dei materiali DMLS, vedere Grafico 1 per la resistenza alla trazione, Grafico 2 per l'allungamento e Grafico 3 per la durezza.

L'acciaio inossidabile è un materiale DMLS comunemente usato ed è disponibile da Protolabs in 316L, che ha un eccellente allungamento, offrendo il 40% alla rottura, rendendolo molto malleabile. 316L offre resistenza agli acidi e alla corrosione ed è più resistente alla temperatura rispetto alla maggior parte degli altri materiali nel suo stato alleggerito.

L'alluminio DMLS (Al) è paragonabile a una lega della serie 3000 che viene utilizzata nei processi di fusione e pressofusione. La sua composizione è AlSi10Mg. L'Al ha un eccellente rapporto robustezza-peso, una buona resistenza alla temperatura e alla corrosione, e una buona resistenza alla fatica, allo scorrimento e alla rottura. Rispetto all'alluminio pressofuso della serie 3000, le proprietà dell'Al per la resistenza alla trazione (360 MPa +/- 30 MPa) e il carico di snervamento (240 MPa +/- 30MPa) superano di gran lunga i valori medi. Tuttavia, l'allungamento a rottura (EB) è significativamente inferiore (6% contro 11%) rispetto alla media degli allumini della serie 3000.

Il titanio DMLS (Ti6Al4V) è più comunemente usato per applicazioni mediche grazie al suo rapporto forza-peso, alla resistenza alla temperatura e alla resistenza all'acido/corrosione. Rispetto al Ti grado 23 ricotto, le proprietà meccaniche sono quasi identiche con una resistenza alla trazione di 930 MPa, un allungamento a rottura del 10% e una durezza di 33 HBW. L'acciaio maraging è noto per possedere una resistenza e una tenacità superiori senza perdere malleabilità. È una classe speciale di acciai ultraaltoresistenziali a basso contenuto di carbonio che derivano la loro forza non dal carbonio, ma dalla precipitazione di composti intermetallici.

È temprabile fino a 37 HRC con resistenza alle alte temperature. La sua uniformità con la sua espansione uniforme e la facile lavorabilità prima dell'invecchiamento rende l'acciaio maraging utile nei componenti ad alta usura delle linee di assemblaggio e degli stampi. Inconel 718 (IN718) è una superlega di nichel-cromo usata in applicazioni ad alta temperatura di servizio, come componenti di motori di aerei o parti di turbine a gas. Le parti DMLS IN718 hanno un'impressionante

gamma di temperature operative da -252°C a 704°C, insieme a un'eccellente resistenza alla corrosione e una buona resistenza alla fatica, allo scorrimento e alla rottura.

Rame (CuNi2SiCr) è un materiale di rame a bassa lega che combina buone proprietà meccaniche con alta conducibilità termica ed elettrica. Di solito è usato in ambienti più rudi dove il rame puro non è fattibile.

Cobalto Cromo è una superlega composta principalmente da cobalto e cromo, ed è nota per il suo alto rapporto forza-peso, l'eccellente resistenza allo scorrimento e alla corrosione. Le parti costruite in CoCr sono conformi ad ASTM F75.

|

|

|

Grafico 1

|

Grafico 2

|

|

|

|

Grafico 3

|

|

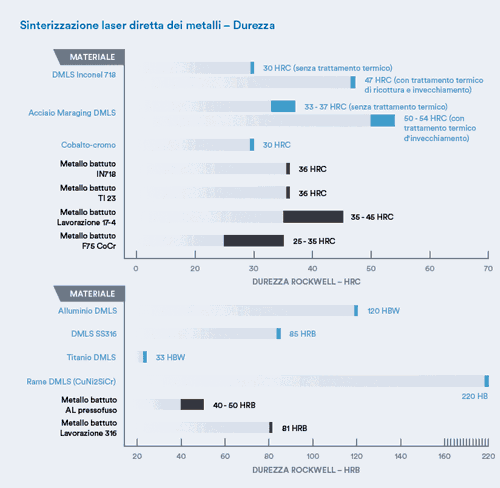

SINTERIZZAZIONE LASER SELETTIVA (SLS)

La SLS utilizza polveri termoplastiche, prevalentemente poliammide (PA), per realizzare parti funzionali che hanno una maggiore tenacità e una maggiore

resistenza agli urti rispetto alle parti prodotte attraverso la stereolitografia (SL), così come alte HDT (da 157°c a 188°c). Lo svantaggio è che SLS manca della finitura superficiale e dei dettagli fini disponibili con SL.

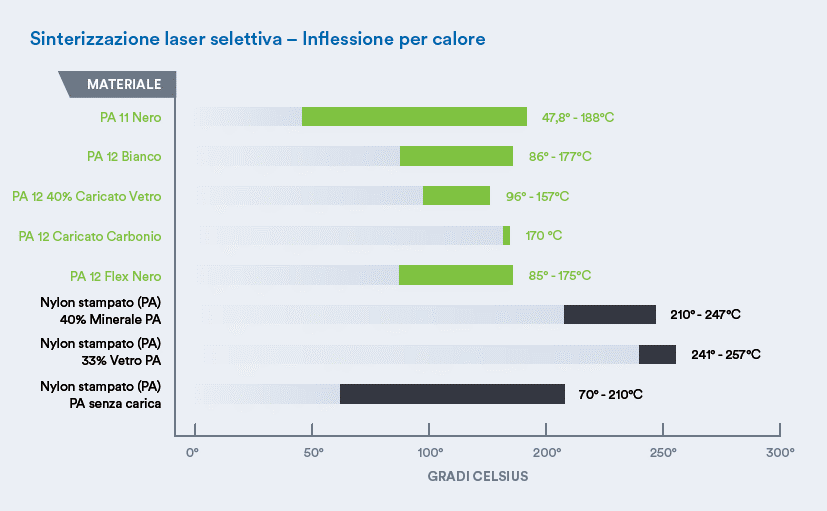

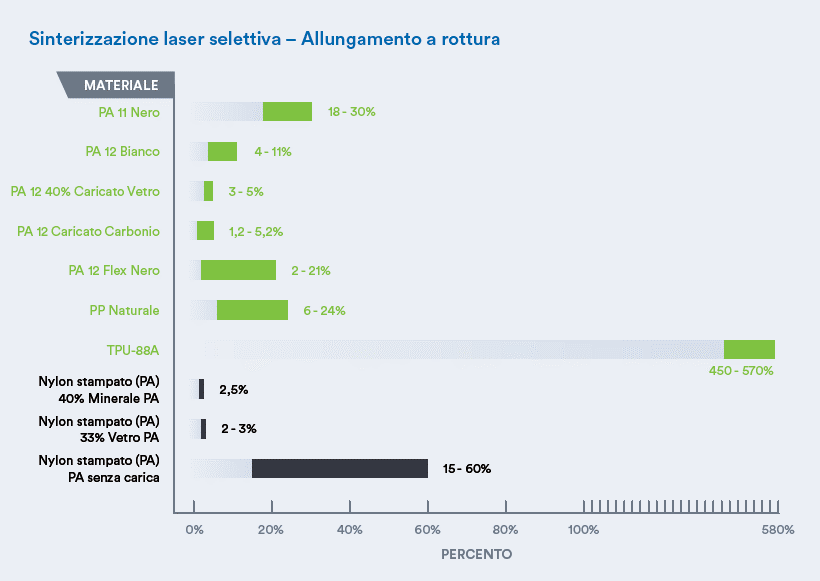

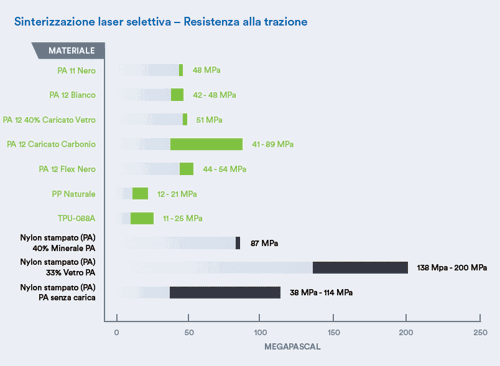

In generale, le PA SLS, se confrontate con i valori medi delle loro controparti stampate a iniezione, hanno valori HDT simili ma valori inferiori per le proprietà meccaniche. In pochi casi, le PA SLS riportano proprietà che documentano il grado di anisotropismo. Per un confronto visivo delle proprietà dei materiali SLS, vedi Grafico 4 per l'inflessione del calore, Grafico 5 per l'allungamento a rottura e Grafico 6 per la resistenza alla trazione.

PA 11 Black offre duttilità e flessibilità con un modulo di trazione di 48 MPa e un EB del 30% in direzione XY, il tutto senza sacrificare la resistenza alla trazione (49 MPa) e alla temperatura (HDT di 188°c). Queste caratteristiche fanno del PA 850 un materiale popolare per tutti gli usi e la migliore soluzione per realizzare cerniere viventi per prove limitate. Rispetto alle medie della PA 11 stampata a iniezione, la PA 11 Nera ha un HDT più elevato (188°c contro 140°c) con una resistenza alla trazione e una rigidità simili. Tuttavia, il suo EB, pur essendo il più alto di tutte le plastiche AM, è del 60% inferiore a quello di una PA 11 stampata.

Un altro fattore che distingue la PA 11 Nera è il suo colore nero profondo e uniforme. Il nero ha un alto contrasto, che fa risaltare le caratteristiche, e nasconde lo sporco, il grasso e la sporcizia. Il nero è anche auspicabile per le applicazioni ottiche grazie alla bassa riflettività.

PA 12 Bianco è un materiale equilibrato, economico e adatto per applicazioni generiche. PA 12 Bianco è più rigido di PA 11 nero (modulo di trazione di 1650 MPa contro 1560 MPa) e ha una resistenza alla trazione simile (48 MPa contro 42 - 48 MPa). Mentre il suo EB è meno della metà di quello di PA 11 nero, al 18% è ancora uno dei migliori risultati in termini di duttilità. Il PA 12 bianco è vagamente paragonabile alle proprietà medie di un PA 12 stampato a iniezione. Ha una rigidità simile ma circa la metà della resistenza alla trazione e dell'EB. Tuttavia, il suo HDT è significativamente più alto: 188°c contro 138°c.

PA 12 40% Vetro Caricato è una polvere di poliammide caricata con sfere di vetro che la rendono rigida e dimensionalmente stabile. Tuttavia, la carica di vetro la rende fragile, diminuendo significativamente la resistenza all'impatto e alla trazione. Le sfere di vetro rendono anche le parti in PA 12 40% Vetro Caricato molto più pesanti di quelle realizzate con qualsiasi altro materiale AM. PA 12 40% Vetro Caricato è una buona scelta quando sono richieste rigidità e resistenza alla temperatura.

PA 12 Caricato Carbonio è un nylon grigio antracite caratterizzato da estrema rigidità e resistenza alle alte temperature, unite a proprietà di conducibilità elettrica e leggerezza. Il riempimento in fibra di carbonio fornisce diverse proprietà meccaniche in base alla direzione dei tre assi considerati.

PA 12 Flex Nero è un nylon nero/antracite caratterizzato da un'eccellente flessibilità e resistenza agli urti. PA 12 Flex nero combina le proprietà positive di PA12 e PP. La forza e la rigidità sono simili a quelle del PA 12 con una resistenza alla trazione di 48MPa. L'allungamento è paragonabile a quello del PP non caricato con EB del 2-21% contro il 6-24%.

PP Naturale è vero polipropilene, una delle materie plastiche più comunemente usate in tutto il mondo. Il materiale mostra un'alta durata ed è sia resistente che flessibile. Altre caratteristiche importanti sono il suo peso ridotto rispetto ad altre materie plastiche, insieme all'eccellente resistenza chimica e all'isolamento elettrico. Il materiale ha anche un basso assorbimento di umidità.

TPU-88A è un poliuretano termoplastico (TPU) che combina l'elasticità e l'allungamento come la gomma con una buona resistenza all'abrasione e all'impatto. L'EB per TPU-88A è del 450-570%.

|

|

|

Grafico 4

|

Grafico 5

|

|

|

|

Grafico 6

|

STEREOLITOGRAFIA (SL)

SL utilizza fotopolimeri, resine termoindurenti polimerizzate con luce ultravioletta (UV). Offre la più ampia selezione di materiali con una vasta gamma di resistenze alla trazione, moduli di trazione e di flessione, ed EB Si noti che le resistenze all'urto e le HDT sono generalmente molto più basse di quelle delle comuni plastiche stampate a iniezione. La gamma di materiali offre anche opzioni per il colore e l'opacità. In combinazione con una buona finitura superficiale e un'alta risoluzione degli elementi, SL può produrre parti che imitano lo stampaggio a iniezione in termini di prestazioni e aspetto.

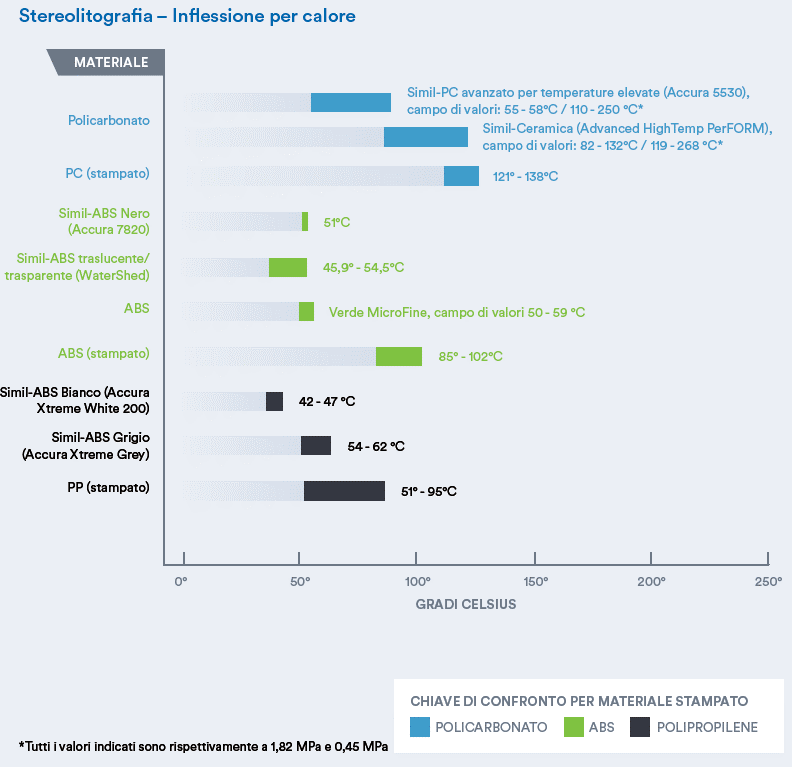

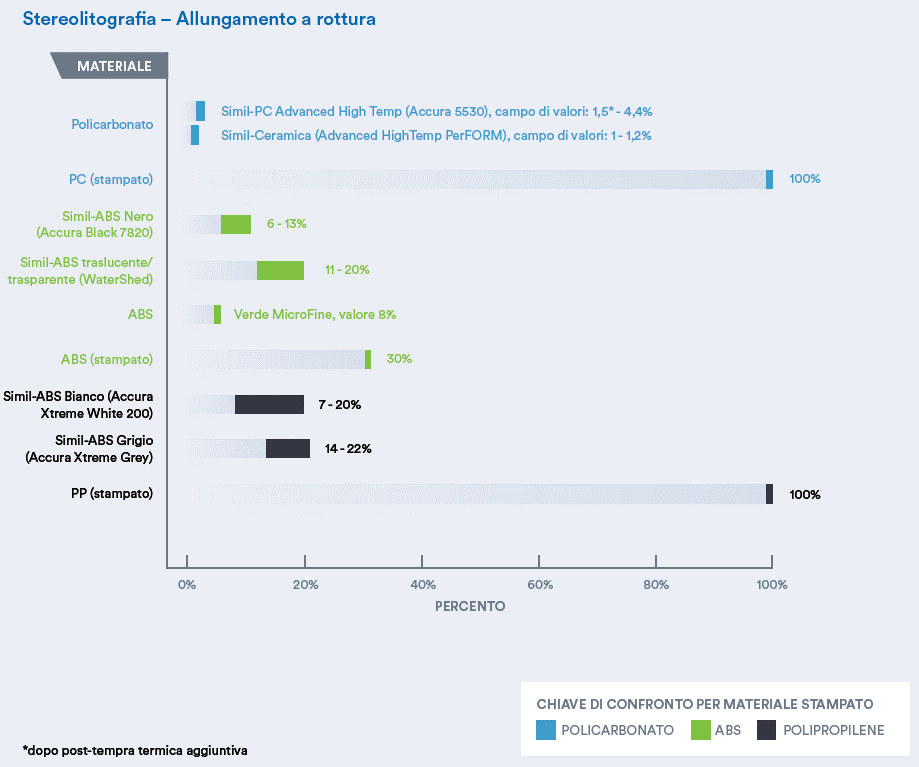

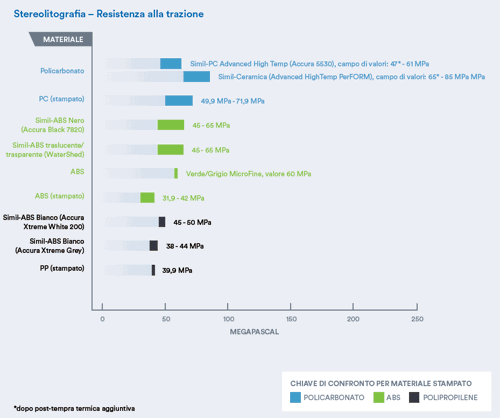

I fotopolimeri sono igroscopici e sensibili ai raggi UV, il che può alterare le dimensioni e le prestazioni della parte nel tempo. L'esposizione all'umidità e ai raggi UV altererà l'aspetto, le dimensioni e le proprietà meccaniche. Per un confronto visivo delle proprietà dei materiali SL, vedi Grafico 7 per l'inflessione del calore, Grafico 8 per l'allungamento a rottura e Grafico 9 per la resistenza alla trazione.

SIMIL-ABS Bianco (Accura Xtreme Bianco 200) è un materiale SL molto usato. In termini di flessibilità e forza, si colloca tra il polipropilene e l'ABS, il che lo rende una buona scelta per gli snap fit, i modelli master e le applicazioni impegnative. Xtreme è un materiale SL durevole; ha una resistenza all'impatto molto alta (64 J/M.) e un'alta EB (20%) mentre si colloca a metà strada tra la resistenza e la rigidità. Tuttavia, il suo HDT (47°c) è il più basso tra i materiali SL.

Rispetto al valore medio per l'ABS stampato a iniezione, Xtreme può avere una resistenza alla trazione leggermente superiore (45 MPa - 50 MPa) ma un EB leggermente inferiore (20% contro 30%). Sotto un carico di flessione, Xtreme è meno rigido del 26%, e la sua resistenza all'impatto è inferiore del 70%.

Grigio Simile all’ABS (Accura Xtreme Gigio) è simile al polipropilene (PP)/ABS ed è un materiale duro e durevole. È molto adatto per gli snap fit, gli assemblaggi e le applicazioni impegnative ed è caratterizzato dal suo colore grigio.

ABS-Like Translucent/ Clear (WaterShed) offre una combinazione unica di basso assorbimento di umidità (0,35%) e trasparenza quasi incolore - saranno necessarie operazioni secondarie per ottenere il materiale completamente chiaro, e manterrà anche una tonalità blu molto chiara afterward. Sebbene sia buono per applicazioni generiche e per la creazione di modelli, WaterShed è la scelta migliore per modelli di visualizzazione del flusso, tubi di luce e lenti.

La resistenza alla trazione e l'EB di Watershed sono tra le più alte dei materiali termoplastici stampati in 3D, il che lo rende duro e durevole. Rispetto ai valori medi dell'ABS stampato a iniezione, Watershed offre una resistenza alla trazione leggermente superiore (53,6 MPa contro 42 MPa), ma è inferiore in EB (15,5% contro 30%) e HDT a 50 °C -> 54 °C.

SIMIL-ABS Nero (Accura Black 7820) è un'altra alternativa per la prototipazione di parti in ABS stampate a iniezione. Non solo imita le proprietà meccaniche dell'ABS, il suo colore nero profondo e le superfici lucide verso l'alto in un profilo superiore offrono l'aspetto di una parte stampata, mentre le linee di strato possono essere visibili in un profilo laterale. Offre un'ampia gamma di proprietà fisiche, un'alta EB (6-13%) e una resistenza agli urti adatta alla costruzione

di modelli concettuali e parti di prototipi funzionali.

Resina MicroFine Green/Grey è formulato su misura da Protolabs per offrire il più alto livello di dettaglio - sono possibili caratteristiche di 0,07 mm - e la più stretta tolleranza disponibile per qualsiasi materiale SL. Il materiale è utilizzato per realizzare parti da micro a piccole,

generalmente inferiori a 25 x 25 x 25 mm³.

In termini di proprietà meccaniche, MicroFine Green/Grey si colloca nella fascia media dei materiali SL per la resistenza alla trazione e il modulo (rispettivamente 60 MPa e 2600 MPa) e nella fascia bassa per la resistenza all'impatto e l'EB (rispettivamente 0,23 J/cm e 8%).

MicroFine Green ha una rigidità e una resistenza alla trazione simili all'ABS stampato a iniezione, tuttavia, ha un HDT inferiore a quello dell'ABS (59 °C contro 102°C).

PC-Like Advanced HighTemp (Accura 5530) fornisce una parte forte e rigida con resistenza alle alte temperature. Inoltre, un'opzione di post-tempra termica può aumentare l'HDT da 85°C fino a 250 °C (a 0,45 MPa). Il 5530 ha uno dei più alti moduli di trazione e flessione di tutti i materiali SL non caricati e la seconda più alta resistenza alla trazione (61 MPa). Tuttavia, la post-tempra rende il 5530 meno durevole, con una resistenza all'impatto di soli 21 J/m e un EB del 2,9%. Senza la post-tempra termica, il 5530 mantiene la sua resistenza alla trazione e diventa più flessibile. Inoltre, l'EB aumenta di circa il 50%.

Rispetto alle termoplastiche stampate a iniezione, un policarbonato caricato con vetro al 10% è quello che si avvicina di più. Con la post-tempra termica, il 5530 ha

una resistenza alla trazione e un modulo di flessione simili (rispetto ai valori medi) con un HDT superiore del 66%. Tuttavia, la resistenza all'impatto e l'EB sono molto più bassi per il 5530 (81% e 72% in meno, rispettivamente).

Ceramic-Like (Advanced HighTemp PerFORM) è il materiale ideale per creare parti forti e rigide con un'eccellente resistenza al calore. Un'opzione aggiuntiva

di post-tempra termica può aumentare l'HDT da 132°C fino a 268 °C (a 0,45 MPa), cioè al valore più alto tra tutti i materiali SLA. L'uso tipico del materiale include

la produzione di utensili e applicazioni di test in galleria del vento.

|

|

|

Grafico 7

|

Grafico 8

|

|

|

|

Grafico 9

|

Conclusione

Spaziando tra metalli, termoplastici e termoindurenti, la stampa 3D fornisce molti materiali diversi che possono simulare, se non sostituire, quelli che vengono lavorati con mezzi convenzionali. Mentre una corrispondenza esatta non è possibile, poiché i processi fondamentali sono diversi, l'ampiezza del materiale significa che c'è una forte probabilità che le caratteristiche importanti del materiale siano soddisfatte.

La chiave del successo è essere aperti e consapevoli delle differenze. Con il supporto di una risorsa di stampa 3D informata e qualificata che può colmare le lacune dei dati, questa mentalità apre la porta a sfruttare i vantaggi unici che la tecnologia di stampa 3D può offrire.

Albero decisionale - Materiali DMLS

Albero decisionale - Materiali SL e SLS