Lavorazione CNC: Progettare per la Velocità

Considerazioni sul design e i materiali per i processi di lavorazione CNC accelerata

Probabilmente state leggendo queste parole su un computer. Se è così, dovete ringraziare un addetto alle macchine. Senza macchine utensili di precisione, e gli operatori specializzati nel loro utilizzo, il vostro computer, scrivania, sedia da ufficio, le auto nel parcheggio e l’edificio attorno a voi non esisterebbero. In effetti, la lavorazione a macchina rende possibile ogni aspetto della vita moderna, dalla presenza di cibo nel frigorifero agli abiti che indossate. È così dalla scoperta e successivo perfezionamento di metalli quali il rame e il ferro.

È un dato di fatto: la lavorazione a controllo numerico è un sottoinsieme di un settore produttivo molto più ampio, ma è importante riconoscere che la produzione di lamiere, lo stampaggio a iniezione, la fusione, la produzione di semiconduttori e tutto il resto non sarebbero mai stati sviluppati senza i pezzi lavorati a macchina.

Persino il nuovo tipo di processo di produzione, la stampa 3D, si affida e deve la propria esistenza alle lavorazioni a controllo numerico, nonostante il fatto che la produzione additiva stia cambiando il modo in cui progettiamo e realizziamo molti prodotti. In breve, la lavorazione a macchina è un processo ormai consolidato, e ogni giorno diventa sempre meglio, più veloce e più precisa.

Una visita in officina

La maggior parte delle informazioni che leggerete su queste pagine fa riferimento a servizi di lavorazione CNC altamente automatizzati, offerti da produttori produttori digitali come Protolabs. Queste aziende altamente tecnologiche sono estremamente diverse dalle officine tradizionali, che fanno un uso più intensivo di manodopera e continuano ad affidarsi a macchine utensili manuali. I produttori digitali come Protolabs accolgono e sostengono l’automazione come mai prima d’ora. Per esempio, Protolabs ha sviluppato una tecnologia proprietaria che trasforma i modelli CAD in pezzi e prodotti lavorati in appena un giorno lavorativo. Dispone di una capacità produttiva di larga scala, grazie all’impiego di centinaia di frese e torni, che assicura che i pezzi siano spediti rapidamente, in modo puntuale e secondo il budget.

Diamo ora un rapido sguardo alle macchine utensili di precisione, come funziona realmente la lavorazione a controllo numerico e la sua relazione con il design di un pezzo. Non abbiamo spazio a sufficienza per coprire tutta la storia delle macchine utensili, né per parlare in modo esauriente di mole, smerigliatrici, elettroerosione (electrical discharge machining, EDM) e altre apparecchiature ausiliarie, ma un aspetto chiave che qualsiasi progettista di pezzi dovrebbe conoscere è che la maggior parte delle macchine per il taglio dei metalli ( che, tra l’altro, tagliano anche la plastica) si possono classificare approssimativamente in due categorie: le frese o i torni.

Dietro a ciascuna macchina si cela molta tecnologia, ma in parole semplici, il tornio blocca il pezzo in un mandrino e lo fa ruotare contro un utensile da taglio, mentre la fresa funziona in modo esattamente opposto, facendo guidare un utensile da taglio rotante contro un pezzo bloccato in una morsa o dispositivo di fissaggio.

| È LA FINE DELLA LAVORAZIONE A MACCHINA? ASSOLUTAMENTE NO |

|---|

| Sebbene la stampa 3D sembri ricevere grande attenzione dal settore produttivo, la lavorazione CNC si è confermata come un processo ormai consolidato e molto richiesto. |

Un altro aspetto importante da menzionare è che, sebbene operate manualmente, le macchine utensili a manovella continuano ad essere usate, e nella maggior parte dei casi, sono controllate numericamente da un computer (dette anche CNC), come quelle utilizzate da Protolabs. Come già affermato, gran parte delle informazioni che leggerete nelle pagine seguenti si riferiranno a quest’ultimo tipo di macchinari.

Nonostante le loro differenze fondamentali, le frese CNC, conosciute più comunemente con il nome di centri di lavorazione, e i torni CNC (macchine da tornitura) hanno molte similitudini in comune. Tutte possiedono punti di avanzamento su assi multipli, con i quali guidano gli utensili da taglio attorno ed attraverso il pezzo, rimuovendo così il materiale. Tutte utilizzano punte o frese a codolo, ma mentre i torni sono dotati di scanalatrici, filettatrici e altri utensili da tornitura, i centri di lavorazione utilizzano frese a spianare, frese per scanalature e altri utensili rotanti.

FRESATURA CNC

I componenti di una fresa CNC includono: fresa a codolo e porta utensile (1), cambio utensile (2), carosello utensili (3), mandrino (4), testa di fresatura a 2 assi (5), tubi di erogazione aria/refrigerante (6), dispositivo di fissaggio (7), pezzo (8), tool setter (9), tavola asse x e y (10).

TORNITURA CNC

I componenti di un tornio CNC includono: pezzo (1), bussola (2), mandrino (3), utensile da taglio e portautensile (4), utensili motorizzati (5) e torretta portautensili (6)

Per molti anni, la dotazione standard di qualsiasi officina consisteva in torni CNC a due assi e centri di lavorazione a tre assi. Alcuni erano orizzontali, altri verticali, ma nella maggior parte dei casi, il lavoro veniva svolto da entrambi i tipi sino al completamento di tutte le fasi di lavorazione. Grazie ad alcuni intelligenti costruttori di macchine utensili, però, questa linea di demarcazione tra tornio e fresa negli ultimi tempi si è sempre più assottigliata. Le cosiddette macchine multitasking combinano un mandrino di fresatura e un cambio utensili con una testa simile ad un tornio e una torretta (la parte che ospita gli utensili). Analogamente, le macchine da fresatura/tornitura combinano utensili da taglio sia rotanti che fissi, mentre i centri di lavorazione dotati di capacità di tornitura sono diventati sempre più comuni. Protolabs, per esempio, utilizza torni con utensili motorizzati per realizzare caratteristiche come i fori assiali e radiali, fori di alloggiamento, scanalature e incavi.

I centri di lavorazione possono anche avere più di tre assi. Una fresa a cinque assi, per esempio, è in grado di muovere simultaneamente tutti i suoi assi, caratteristica utile per la produzione di pezzi quali giranti e impianti dell’anca. E un centro di lavorazione a tre assi tradizionale potrebbe essere dotato di una testa inclinabile e/o rotante. Questa capacità di lavorazione su 3+2 assi è ideale per lavorare più lati di un pezzo in un’unica operazione. Indipendentemente dalla esatta configurazione, e ce ne sono molte, ogni stile di macchina utensile è stato progettato per ridurre le operazioni di lavorazione e aumentare la flessibilità di produzione.

Ottimizzare il design dei pezzi per la lavorazione a macchina utensile

Se siete un progettista professionale, potreste chiedervi: Cosa importa? Fintantoché ottengo i miei pezzi nelle tempistiche previste e ad un costo ragionevole, cosa importa di come sono fatti? Beh, non è proprio così. Proprio come dovete possedere qualche nozione di base del funzionamento di un’automobile per giungere in sicurezza a destinazione, ogni progettista di pezzi deve necessariamente avere una buona conoscenza della tecnologia alla base del funzionamento delle macchine utensili. Questa conoscenza è particolarmente importante quando si lavora con un fornitore di pezzi realizzati mediante processi digitali come Protolabs, in grado di accelerare drasticamente il processo di lavorazione e, spesso, di ridurre i costi, se vengono seguite determinate linee guida per il design.

Queste informazioni introduttive rappresentano un buon punto di partenza ma il consiglio migliore che si possa offrire, oltre a programmare e operare effettivamente una macchina utensile per alcuni anni, è quello di lavorare a stretto contatto con il vostro fornitore di pezzi lavorati a macchina. Fategli domande, particolarmente quelle come: “Come posso rendere i miei pezzi più facili da lavorare a macchina?” Tenendo a mente questa domanda, seguono alcune considerazioni chiave da ricordare quando si valutano le modalità per ottimizzare il design dei pezzi per la lavorazione a macchina:

Realizzate un design semplice

Uno degli errori più comuni che persino i progettisti e gli sviluppatori di prodotti esperti compiono è quello di rendere i loro design dei pezzi eccessivamente complessi. Prendete in considerazione la scomposizione dei singoli “super pezzi” multisfaccettati in componenti più semplici che possano essere imbullonati, incollati o avvitati insieme. Se non ci sono esigenze di funzionalità, evitate superfici inclinate, che richiedono solitamente una lavorazione più lunga e più costosa con una fresa a testa sferica. Progettate i pezzi con caratteristiche che possano essere tagliate da un lato, ove possibile. Questo evita operazioni multiple e, possibilmente, speciali dispositivi di fissaggio, oltre a dover ricorrere all’uso di un centro di lavorazione a cinque assi più costoso, o ad uno con capacità di inclinazione/rotazione (3+2).

Ove necessario, tenete in considerazione le tolleranze dei pezzi

Realizzare pezzi più precisi di quanto sia assolutamente necessario è un altro errore comune. Quando le tolleranze sono più strette di quelle necessarie, l’operatore potrebbe essere obbligato a modificare il programma di realizzazione del pezzo, utilizzando una fresa speciale o addirittura eseguire un’operazione secondaria per ottenere la tolleranza specificata dal cliente. Ogniqualvolta possibile, è meglio rispettare le “tolleranze del blocco” standard indicate in qualsiasi disegno di pezzo, oppure chiedere consiglio al fornitore che si occupa della lavorazione a macchina utensile.

Evitate di aggiungere testo

Il testo lavorato con centri di lavoro CNC ha un effetto straordinario. È adatto quando occorre segnare i modo permanente i pezzi con numeri, descrizioni e logo aziendali. Ma il problema è che è piuttosto costoso da produrre. Ogni carattere deve essere tracciato con una minuscola fresa, consumando prezioso tempo di macchina. Dimenticatevi poi del testo in rilievo, perché comporta la fresatura di tutto quello che non è una lettera o un numero. Esistono tuttavia opzioni migliori, come la marcatura laser o persino un timbro inchiostrante in gomma.

Prendete in considerazione la scomposizione dei singoli “super pezzi” multisfaccettati (in alto a sinistra) in componenti più semplici che possano essere imbullonati o avvitati insieme. Inoltre, è solitamente meglio rispettare le “tolleranze del blocco” standard anziché realizzare pezzi più precisi di quanto sia assolutamente necessario (in alto al centro). Dovete anche considerare attentamente se occorre includere testo sui vostri pezzi lavorati a macchina, tenendo conto che questa è un’operazione costosa (in alto a destra).

Fate attenzione alle pareti alte e alle tasche strette

Gli utensili da taglio sono realizzati in materiali duri e rigidi come il carburo di tungsteno e l’acciaio super rapido (HSS). Nonostante questo, si flettono leggermente quando soggetti alle forze di lavorazione, fenomeno che diventa sempre più accentuato quanto più l’utensile sporge dal porta utensili. A seconda dell’operazione, le frese in carburo funzionano bene ad una distanza di approssimativamente quattro volte il diametro dell’utensile, magari un po’ superiore sui materiali morbidi, mentre gli utensili HSS creano problemi a circa metà di quella distanza. Questo crea vibrazioni (che producono una antiestetica superficie sgranata), rende difficile ottenere le tolleranze richieste e riduce la vita utile dell’utensile. Quale lezione deve trarre da queste informazioni un progettista? Prestate attenzione alle scanalature sottili e profonde o alle caratteristiche del pezzo presenti lungo pareti alte, onde evitare che la flessione della lama della fresa crei problemi agli addetti alla lavorazione.

Prestate attenzione anche ai pezzi con pareti sottili

Analogamente, anche i pezzi dalle pareti sottili sono soggetti a flessione, ma poiché la maggior parte dei materiali con cui vengono realizzati non sono minimamente rigidi quanto gli utensili di taglio usati per lavorarli, le regole da rispettare sono un po’ più restrittive. Ancora una volta, dipende dalla caratteristica e dal materiale del pezzo, ma in linea generale si devono progettare pareti profonde non più del doppio del loro spessore, e comprendere che qualsiasi parete più sottile di circa 0,5 mm causerà molto probabilmente dei problemi. Come sempre, consigliamo di rivolgervi al vostro esperto nella lavorazione macchina per ottenere consigli.

La foratura in profondità può rivelarsi difficile

La foratura è l’operazione di lavorazione a macchina eseguita più comunemente. Nella maggior parte delle volte è realizzata con punte da trapano poco diverse da quelle che potete trovare in qualsiasi negozio di ferramenta. Quando i fori diventano più profondi (ad es. cinque-sei volte il diametro della punta), è sempre più difficile rimuovere le “schegge” metalliche formate durante qualsiasi operazione di lavorazione. Se il design del vostro prodotto richiede fori profondi, non c’è problema: ma ricordate che quanto più profondi essi sono in relazione al loro diametro, tanto più costoso sarà realizzare il o i pezzi.

Quando progettate pezzi da lavorare a macchina, prestate attenzione alle tasche profonde e strette o alle caratteristiche presenti lungo pareti alte (in alto a sinistra), onde evitare che la flessione della fresa possa creare problemi agli addetti alla lavorazione. Prestate attenzione anche ai pezzi con pareti sottili (in alto al centro), anch’essi soggetti a problemi di flessione. Inoltre, la foratura, particolarmente quando si tratta di praticare fori profondi, può rivelarsi difficile L’asportazione del “truciolo” metallico formato durante qualsiasi operazione di lavorazione diventa sempre più difficile.

Gestire gli angoli vivi

Nella lavorazione a controllo numerico, anche gli angoli possono essere difficili da realizzare. Ipotizziamo che stiate progettando l’alloggiamento dei componenti elettronici di un prodotto. Su un lato del pezzo avete bisogno di una tasca, all’interno della quale inserire un circuito stampato di 50 mm quadrati. Un progettista che non abbia familiarità con le pratiche della lavorazione macchina potrebbe disegnare una tasca dagli angoli quadrati o leggermente più grande della scheda stessa in modo che ci sia spazio libero tutt’attorno alla scheda. Questa non è una buona idea. Gli angoli quadrati costeranno molto, perché l’unico modo per crearli è quello di bruciarli con l’EDM, un processo di lavorazione comune nell’industria dello stampaggio a iniezione, degli utensili e degli stampi. Spazio permettendo, prendete in considerazione la possibilità di sopra di menzionare la tasca in modo da consentire l’utilizzo di una fresa a codolo - in questo esempio, potrebbe essere adatto un utensile da 12,7 mm, il che significa aggiungere metà del suo diametro (6,35 mm) su tutti i lati della scheda stampata, oltre a qualsiasi gioco aggiuntivo necessario per inserirla in posizione. Un’altra opzione consiste nel tagliare margini detti anche “orecchie di cane” in tutti e quattro gli angoli. Questo potrebbe conferire alla tasca l’aspetto di una foglia di trifoglio o una forma a T, ma faciliterà notevolmente la lavorazione.

Ci sono molti altri aspetti da valutare. Proprio come le tasche profonde non sono adatte ai pezzi fresati, le scanalature eccessivamente profonde possono risultare difficili da tornire e anche gli alberi lunghi e sottili creano problemi. Ammorbidire i bordi dei pezzi torniti con un raggio o uno smusso non è complicato, ma richiede una ulteriore fase di lavorazione su quelli fresati. E già che ci siamo, assicuratevi di chiedere al vostro fornitore di servizi di lavorazione a macchina qual è il suo metodo preferito per levigare i pezzi: alcuni usano dischi abrasivi, altri fanno “rotolare” i pezzi in piccole pietre o eseguono la sabbiatura con minuscole perle di vetro o pezzetti di guscio di noce. Ciascuna operazione presenta i suoi vantaggi e potrebbe incidere sull’aspetto del prodotto finito, così come sul suo costo.

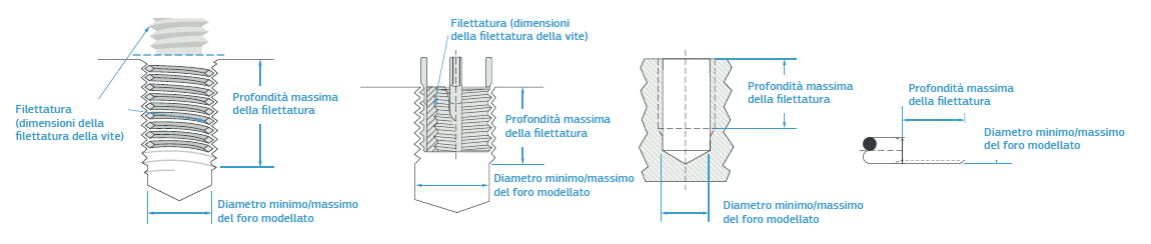

Progettare filettature precise

Anche l’aggiunta di caratteristiche filettate ai pezzi lavorati a macchina può rappresentare una sfida. Le filettature interne possono essere create con un maschio filettatore, un utensile da taglio che assomiglia molto a un bullone o una vite di fissaggio che a un certo punto si avvita nel pezzo, o con uno speciale utensile chiamato fresa per filettare. In qualsiasi modo, le filettature profonde sono difficili da realizzare per lo stesso motivo per il quale risulta difficile praticare fori profondi, ovvero per l’asportazione del truciolo e, nel caso della fresatura di filetti, per le pressioni radiali di taglio. Nella maggior parte dei casi, un filetto profondo il doppio del diametro offre un’ottima resistenza e risulta più economico da produrre. Se questo non fosse sufficiente, prendete in considerazione l’uso di inserti come le spirali elicoidali o inserti chiave per proteggere l’integrità dei filetti, particolarmente quelli presenti nei pezzi in plastica. Infine, le tolleranze dei filetti sono indicate con un limite “H”, dei quali i più comuni sono H2 o H3. Quest’ultimo ha però una tolleranza più stretta ed è pertanto leggermente più costoso da produrre, per cui è meglio specificare una tolleranza H2 per tutte le applicazioni non critiche.

Identificare il materiale adatto per la lavorazione a macchina

Il metallo grezzo o la plastica usati per i pezzi sono altrettanto importanti del modo di lavorazione; la selezione del materiale errato potrebbe gonfiare i costi senza che ve ne sia realmente motivo. Per esempio, la superlega e il materiale preferito del mondo aerospaziale, il titanio, è duro da lavorare e i pezzi realizzati in esso costeranno sicuramente molto più di quelli in alluminio o acciaio inossidabile. Cosa vogliamo dire? Che se non è realmente necessario, scegliete un metallo economico.

Il polietereterchetone (PEEK), il Superman dei polimeri, è sufficientemente resistente per sostituire il metallo in talune applicazioni, ma preparatevi alla “sorpresa” perché il PEEK costa solitamente cinque volte più delle altre termoplastiche a prestazioni elevate. Altre considerazioni tecniche che vi aiuteranno a scegliere un materiale adatto all’applicazione del vostro pezzo includono misurazioni specifiche quali la resistenza alla trazione, l’inflessione per calore e la durezza complessiva. Segue un elenco di alcuni dei materiali più comuni usati per i pezzi lavorati a macchina, unitamente alle loro proprietà chiave:

Alluminio:Come per tutti i metalli, è disponibile un ambio assortimento di leghe di alluminio, ma alcune delle più comuni sono 6082-T6 (una lega strutturale) o 7075-T6 (uno dei preferiti dall’industria aerospaziale). Sono entrambi facili da lavorare, resistenti alla corrosione e presentano elevati rapporti resistenza/peso. L’alluminio è adatto per la realizzazione di pezzi per aerei, componenti di computer, pentolame, elementi architettonici e molto altro (e nel caso non lo sapeste, T-6 si riferisce alla tempra dell’alluminio o al modo di lavorazione con la fresa).

Inconel: Un’altra superlega resistente al calore (HRSA), Inconel, rappresenta un’ottima scelta per le applicazioni caratterizzate da temperature estreme o ambienti corrosivi. Oltre ad essere utilizzati nei motori dei jet, Inconel 625 e il suo “fratello” più duro e più resistente, Inconel 718, sono presenti nelle centrali nucleari, nelle piattaforme di estrazione del petrolio e del gas, negli impianti di trattamento delle sostanze chimiche e utilizzati in mole altre applicazioni. Possono essere entrambi saldati con facilità, ma sono costosi e ancora meno facilmente lavorabili a macchina rispetto al cromo-cobalto (CoCr), per cui se ne dovrebbe evitare l’uso se non assolutamente indispensabile.

Acciaio inossidabile: Aggiungendo un minimo di 10,5 per cento di cromo, riducendo il tenore di carbonio per un massimo dell’1,2 per cento, e inserendo alcuni elementi leganti come il nickel e il molibdeno, i metallurgisti convertono il normale acciaio che tende ad arrugginirsi in acciaio inossidabile, il metallo polivalente resistente alla corrosione ampiamente utilizzato nel settore produttivo. Con dozzine di gradi e classi tra cui scegliere, però, potrebbe essere difficile stabilire quale sia il più adatto ad una determinata applicazione. Gli acciai inossidabili austenitici 304 e 316L, per esempio, possiedono una struttura cristallina che li rende non magnetici, non temprabili, duttili e piuttosto resistenti. Gli acciai inossidabili martensitici (uno dei quali è il grado 429), invece, sono sia magnetici che temprabili, e li rende una valida scelta per la realizzazione di strumenti chirurgici e vari componenti soggetti a usura. Sono anche disponibili acciai inossidabili ferritici (la maggior parte appartiene alla serie 400), acciai duplex (pensate all’olio e al gas), e gli acciai inossidabili induriti per precipitazione 15-5 PH e 17-4 PH, entrambi apprezzati per le loro eccellenti proprietà meccaniche. La lavorabilità varia da molto buona (416 SS) a moderatamente scarsa (347 SS).

Acciaio: Come per gli acciai inossidabili, troppe sono le leghe e le proprietà da descrivere in questa sede. Ma quattro sono le considerazioni importanti da fare:

- In generale gli acciai costano meno di quelli inossidabili e delle superleghe

- In presenza di aria e umidità, tutti gli acciai si corrodono

- La maggior parte degli acciai si lavora bene a macchina, ad eccezione di alcuni acciai per utensili

- Tanto più basso è il tenore di carbonio, tanto meno temprati sono gli acciai risultanti dalla lavorazione (indicati dalle prime due cifre della lega, come 1018, 4340 o 8620, le tre scelte più diffuse). Ciò detto, l’acciaio, e suo cugino il ferro, sono di gran lunga i metalli più comunemente usati, seguiti a breve distanza dall’alluminio.

Questo elenco non cita i metalli rossi - rame, ottone e bronzo - senza i quali l’evoluzione dell’umanità sarebbe stato molto differente. Non ha incluso l’altra superlega super importante, il titanio, paragonabile all’aggiunta di alluminio agli steroidi. E non ha spiegato in profondità i polimeri. L’ABS, il materiale con cui vengono prodotti i mattoncini Lego e i tubi di scarico, è stampabile e può essere lavorato a macchina, ed offre una tenacità e resistenza agli urti eccellenti. Le plastiche industriali - tra le quali l’acetale è un ottimo esempio, sono adatte a qualsiasi prodotto, dagli ingranaggi agli articoli sportivi. Il nylon viene usato per realizzare i nylon (ovviamente!) ma la sua combinazione di resistenza e flessibilità ha cambiato il corso della Seconda Guerra Mondiale, quando ha sostituito a seta quale materiale scelto per la produzione dei paracaduti. Ci sono anche il policarbonato, il polivinilcloruro (PVC), il polietilene ad alta e bassa densità e altri ancora. Il punto è che la scelta di materiali è ampia, per cui ha senso, per i progettisti di pezzi, esplorare le varie disponibilità, le loro possibilità di applicazione e la modalità in cui possono essere lavorati. In Protolabs sono disponibili oltre 40 gradi diversi di plastica e altri materiali.

5 aspetti da valutare quando ci si rivolge a un fornitore di lavorazione digitale

Considerazioni sul design e best practice? Fatto. Materiali grezzi? Fatto. Officina? È il prossimo argomento che andremo a trattare. Quindi, come si fa a trovare “la cosa giusta,” un fornitore che possieda la competenza ingegneristica, applichi prezzi ragionevoli, offra una produzione rapida, un sistema di preventivazione online/interattivo che includa l’analisi di realizzabilità (DFM) ma, soprattutto, sia sempre in grado di realizzare pezzi di buona qualità? Considerate i seguenti aspetti:

- Alcuni fornitori, come Protolabs, si specializzano in volumi ridotti e prototipi mentre altri sono orientati verso produzioni di serie di decine di centinaia di pezzi e oltre. Un primo passo importante è stabilire per quali volumi di pezzi un qualsiasi produttore risulta essere più competitivo.

- Le aziende più efficienti sono quelle che fanno uso di processi e serie di utensili standardizzati. Questo consente di ridurre i tempi di allestimento, il costo dell’utensileria ma, soprattutto, di evitare sorprese sgradevoli. Non abbiate timore di chiedere ai fornitori come operano.

- Le serie di utensili standard presentano comunque degli svantaggi. Per esempio, un tornio o un centro di lavorazione con un numero fisso di utensili potrebbe dover utilizzare i propri utensili per svolgere doppie operazioni: utilizzando una fresa a codolo per praticare un foro, oppure un utensile da scanalatura per tornire un cuscinetto o un mandrino. Questo approccio, tuttavia, consente spesso di abbattere i costi o di realizzare in breve tempo la produzione di cui avete bisogno.

- Protolabs si avvale di un sistema di preventivazione automatizzato online che identifica immediatamente le caratteristiche difficili da lavorare, prima di iniziare la produzione. Questo feedback di realizzabilità (DFM) serve ad evitare rilavorazioni permettendo di apportare modifiche nelle prime fasi del processo di design.

- Cercate un fornitore in grado di avere un quadro completo delle vostre esigenze e di offrirvi diverse opzioni di produzione. Per esempio, potreste pensare che la stampa 3D sia il processo più adatto per realizzare in tempi brevi i prototipi dei vostri pezzi. Questo potrebbe essere giusto, ma se il design lo consente, la lavorazione a macchina è spesso l’opzione di prototipazione più economica. E cosa accade quando aumentano i volumi dei pezzi da produrre? La progettazione di pezzi adatti ad una specifica tecnologia di produzione potrebbe risultare piuttosto dispendiosa. Se poi parliamo di avere compreso appieno le vostre esigenze, ricordatevi di considerare anche la percentuale di puntualità nelle consegne del fornitore e la sua capacità di lavorazione complessiva, fatevi dire se si occupa internamente della produzione anziché fungere da intermediario e se è in grado di passare dalla produzione di prototipi a quella in volumi ridotti.

|

Vi servono più di 25 pezzi lavorati a macchina? Potete ridurre il costo dei vostri pezzi quando ordinate volumi superiori realizzati con la produzione rapida nei nostri materiali più comuni. |

Infine, non abbiate timore di porre domande, indipendentemente dalla vostra esperienza e competenza. Protolabs si avvale di Application Engineer esperti (disponibili telefonicamente al numero + 39 0321 381211 oppure all’indirizzo [email protected]) in grado di fornire consulenza sulle modifiche da apportare al design e sui materiali per migliorare la realizzabilità dei vostri pezzi e ridurre il costo di produzione degli stessi. Caricate oggi stesso un file CAD per ricevere una stima dei costi, del tempo di produzione e un feedback automatizzato sul design.

Sources: haascnc.com, mazakusa.com, okuma.com, sandvik.coromant.com